無鉛焊料金屬間化合物形成機理和影響

http://www.fsslx.cn/

無鉛焊料金屬間化合物形成機理和影響

1. 焊接界面金屬間化合物介紹

目前主流和無鉛焊料有錫銀銅和錫鉍類型。在使用無鉛焊料與銅/鎳焊盤進行焊接時,由于擴散機制的作用,在焊料和焊盤的界面處出現原子的擴散,并形成金屬間化合物(IMC)。例如SAC305焊料和焊盤界面會形成IMC如(Cu,Ni)6Sn5等。IMC的生成可以分為四個階段,包括溶解,擴散,凝固和反應過程。在回流過程中焊料的原子擴散到基板表面并通過界面反應形成IMC。在降溫后IMC在焊料中積累。擴散過程可以用Fick第一定律表示。

m: 擴散量

D: 擴散系數

S: 接觸面積

dc/dx: 擴散元素濃度梯度

dt: 擴散時間

2. SAC305微凸點IMC生長機制

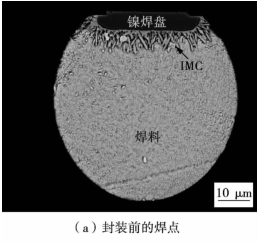

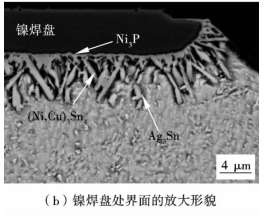

當SAC305焊料與鎳焊盤形成微凸點后,在焊盤與焊料中間出現了IMC層。由橫截面背散射圖(BSE)可見 (圖1),鎳焊盤一側的黑色薄層的IMC為Ni3P,針狀IMC為(Ni,Cu)3Sn4,體型稍小的白色狀顆粒IMC為Ag3Sn。界面處最開始時生成IMC為(Cu,Ni)6Sn5,但是隨著Cu含量消耗(Cu,Ni)6Sn5開始溶解。Cu原子析出進入到Ni3Sn4并取代了Ni的位置形成(Ni,Cu)3Sn4。

焊料中的Cu含量是影響Ni/SnAgCu界面IMC的主要因素 (Tian et al., 2013)。當Cu的含量在0.4-0.6%,界面形成(Cu,Ni)6Sn5 和(Ni,Cu)3Sn4。而小于該范圍則生成(Ni,Cu)3Sn4 。大于該范圍則是(Cu,Ni)6Sn5。此外實驗發現Ni原子能夠降低Cu原子在錫焊料中的溶解度并影響(Cu,Ni)6Sn5的生長(Tian et.al., 2013)。

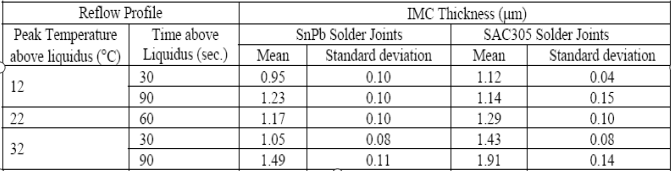

原子間的擴散是持續進行的。研究發現在IMC層隨溫度和時間增加而變厚。由下表可知,更高的峰值溫度和更長加熱時間使IMC的厚度增大。

表1: IMC厚度和溫度時間的關系。

3. 金屬間化合物的影響

較薄且均勻分布的IMC可以對焊點起到增強作用。但是IMC本身是脆性,在熱老化作用下會出現大片塊狀的IMC,導致焊點內部應力增加并加大焊點脆性,在受到外力作用下會使焊點出現裂紋并導致失效。SAC305 微凸點與銅焊盤完成焊接后,長時間的熱老化會在Cu焊盤一側催生Cu3Sn并削弱焊點強度。

4. 參考文獻

Tian, Y., Wu, Y.P., An, B., & Long, D.F. (2013). The Formation and Growth of Intermetallic Compound at the Interface of Fine-Pitch Flip-Chip when Interconnecting”, Transactions of the China Welding Institution, 34(10).

http://www.fsslx.cn/

返回列表

返回列表