Mini LED 封裝 (SMD、IMD、COB、正裝、倒裝)

Mini LED 封裝 (SMD、IMD、COB、正裝、倒裝)

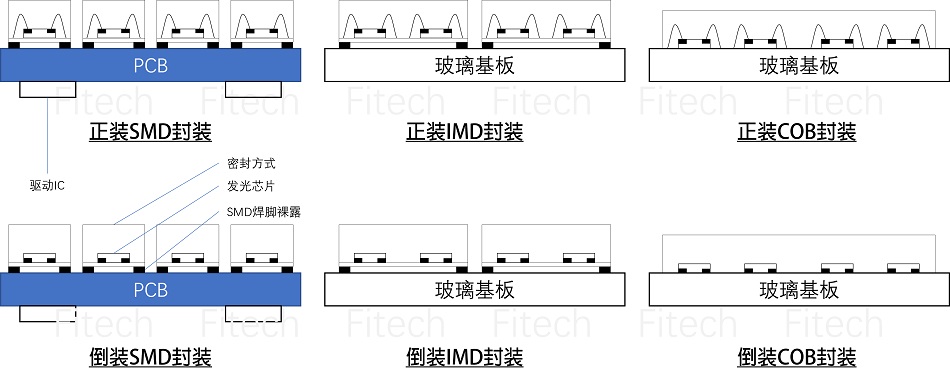

LED封裝的目的在于保護芯片、并實現信號連接,起到穩定性能、提高發光效率及提高使用壽命的作用。主要工藝流程分為:固晶、焊接、封膠、烘烤、切割、分BIN和包裝等階段。LED封裝按照不同的封裝路線可分為SMD、IMD和COB三類;按芯片正反方向可分為正裝、倒裝兩類;按封裝基板材料可分為PCB基板封裝和玻璃基板封裝兩類。

SMD

LED表面貼裝將單個發光芯片封裝然后分別焊接在PCB上。這樣的工藝較易實現。對于MiniLED這種含有大量芯片的技術,如果使用SMT技術則SMD數量太多,難以滿足高封裝密度,且貼片耗時長,增加檢修難度。如果選擇采用間距P1.0以上的顯示模組,那么SMD仍然會是優秀的選擇。

IMD

矩陣集成封裝 (IMD)是將兩組、四組乃至更多組的RGB芯片封裝在一個小器件單元中。典型的IMD封裝以2*2或四合一的形式存在。四合一的意思是每個IMD封裝中包括4個像素組,每個像素組由RGB三色芯片組成。IMD常見的使用案例是間距P0.9的顯示模組。IMD的工藝流程大致分為: 固晶,焊線,壓模,烘烤,劃片,測試分選和編帶。

與傳統SMD相比,IMD具有更好的防碰撞性能和更高的貼片效率。而且IMD具有高顏色一致性,易分BIN性能、SMT工藝兼容性、易返修等優點,目前也有不少使用。但是和SMD技術一樣,由于mini-LED需要高密度封裝,IMD也面臨著封裝密度難以突破的限制。

COB

COB技術能將多個LED芯片與基板互連并封裝到一起。在同樣面積下,COB LED可以比傳統LED實現更多光源。此外COB技術不使用支架,而是將芯片直接焊接到基板上,減少了焊點數,因此失效率會降低。COB的技術路線以間距P0.9和P1.2的產品為主。COB的工藝路線包括錫膏印刷,固晶,回流焊,自動光學檢測AOI,點亮測試,返修和覆膜。采用倒裝技術的COB具有很多優勢,如散熱性好、可靠性高、保護力度更強以減少維修成本等。一般來說COB的成本會比較高。

因為MiniLED芯片尺寸變小,其單位面積上芯片數量暴增,因此在封裝階段固晶裝置要提高轉移效率。固晶裝置是封裝階段的重要裝置,負責將晶片獲取后貼裝到PCB或玻璃基板上并完成缺陷檢測。因MiniLED單位面積芯片數量暴增,固晶設備轉移速度和固晶精度在一定程度上決定了封裝良率,是降低成本、實現量產的關鍵。現在固晶轉移方案主要包括拾取放置方案(Pick&Place)、刺晶方案和激光轉移方案,其中Pick&Place為目前主流應用技術,成熟度和性價比比較高。

除此之外,測試返修環境目前仍未形成標準化的技術路徑。MiniLED要在芯片出廠前完成光電測試,并完成色度學參數測試與返修,確保最終產品的良率。該領域裝置種類繁多,并且因對微米級尺寸且數量龐大的燈珠完成有效測試與修復的難度很大,目前仍未形成標準化的技術路徑。

MiniLED焊接材料

倒裝技術在MiniLED中扮演重要作用,能夠消除焊線的使用,同時也允許更小點間距的封裝。倒裝結構的LED芯片在固晶和焊接階段需要用到錫膏/錫膠材料起到物理和電氣連接功能。錫膏是采用合金焊粉和助焊膏(松香)結合而成。而錫膠是由合金焊粉與助焊膠(環氧樹脂)混合調制而成。錫膠在MiniLED中有著巨大潛能,既能免清洗,也能夠為LED芯片提供更加優秀的焊點強度,這是因為錫膠焊后會形成環氧樹脂熱固膠并包裹住焊點,起到吸收應力的作用。

深圳市福英達生產的T6及以上超微錫膏和超微錫膠能滿足MiniLED的低溫和中溫焊接要求,焊點推拉力優秀,機械強度高,導電性能優異。歡迎與我們聯系了解更多MiniLED焊接信息。

返回列表

返回列表