解析錫珠缺陷的原因及危害-深圳福英達

解析錫珠缺陷的原因及危害

錫珠是在焊接過程中形成的,當出現錫膏印刷缺陷、錫膏坍塌或被貼片器件壓出焊盤時,經再流后,在在元器件側面或留在元器件下面形成錫珠。它類似于焊球、但是尺寸很大,一般出現在鉅形片式元器件兩鍘或細間距引腳之間。

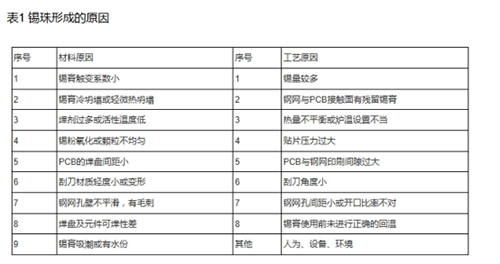

錫珠產生的原因較多,主要包括阻焊層、焊劑、潤濕性、鋼網開孔的設計、貼片壓力、合金成分、錫膏氧化、錫膏坍塌性差、錫膏活性不足、錫膏飛濺、漏版孔徑形狀、回流溫度曲線、回流無氮氣保護等。

阻焊層

不光滑的阻焊層可以減少殘留物的擴散,從而傾向于產生較少的錫珠:而光滑的阻焊層傾向于產生較多的錫珠,因為焊劑在液態時可能更容易擴散。

焊劑組成

焊劑較多的焊膏,容易產生錫珠,這是因為在釬焊過程中,焊劑先于焊膏融化,當焊膏開始熔化時,焊劑在“毛細”作用下順著元器件兩側底端的縫隙向中部延伸,直到兩端焊劑在中部匯集。過多的焊劑帶著部分較小顆粒一起遷移,同時向PCB表面沉積。冷卻時,由于表面張力作用,靠近焊盤和元器件焊端的合金被拉向焊盤形成焊點,而遠離焊盤的合金逐漸向元器件中部收縮,在元器件側面形成錫珠。如果焊劑過少,錫膏的流動性差,釬焊效果不良。因此選擇錫膏時,應注意焊劑的比例既不能太大,也不能太小。

潤濕性好壞

回流焊時,如果焊膏與焊盤和元器件潤濕不良,液態焊料在冷卻收縮過程中,部分液態合金會從焊縫中流出形成錫珠。造成洞濕性差的原因主要有兩方面;一是焊膏、焊盤和元器件引腳等材料的潤濕性差:二是釬焊工藝不當,比如焊膏印刷完之后,不及時釬焊,焊膏中合金顆粒氧化、助焊劑揮發,使焊膏潤濕性變差。另外,無鉛焊接中如果沒有氮氣保護釬焊過程中容易造成釬料氧化,潤濕性變差。印刷模板焊盤不清潔也可能造成潤濕性變差。

釬焊工藝

釬焊溫度過高,釬料流動性好,釬料合金容易流出釬縫,形成錫珠。另外,預熱升溫過快,溶劑氣化膨脹迅速,當膨脹力大于焊膏的黏結力時,就會使元器件下方焊膏塌陷,焊膏被擠出釬焊縫而形成錫珠。預熱升溫太慢,會產生強烈的毛細現象,熔融合金易被吸出釬縫,形成錫珠,因此合理設計溫度曲線可以有效減少錫珠。(參見下圖1.1)

圖1.1 錫珠

另外,錫珠形成還與鋼網孔開口設計有關。過多的錫膏沉積容易產生錫珠,因此焊盤孔徑要與元器件寬度相同或略小一點,模板厚度不能太厚,否則易造成焊膏沉積過多,產生錫珠。錫珠形成還與元器件形狀密切相關,元器件主體高度不同,支架高度不同,元器件下焊膏毛細作用的移動能力也不同,毛細作用強的在回流焊后易形成錫珠。

錫珠對電路的具體影響

錫珠導致電路工作異常,尤其電容或電感旁邊的錫珠。對電路影響較大的錫珠所在位置主要是緊貼在電容或電感兩側的中心位置,而且尺寸往往較大,但是產生錫珠以后,其結果產生很大變化。假設焊盤兩端間距為0.8m,錫珠為0.3mm,那么相當兩焊盤間距為 0.5mm 左右,使得PCB 表面絕緣值降低,而且殘留越多,PCB 表面絕緣值下降越大,漏電流增加,導致工作異常。如果兩個以上的焊膏球連在一起,大小超過 1/2 的引腳間距或大于 0.3mm(即使小于1/2的腳間距),都為不合格。但并不是所有的錫珠都能導致電路工作異常,這要看錫珠所在的位置和大小,電阻旁邊的錫珠對電路沒有什么影響。雖然并非所有錫珠都會導致電路工作異常,但它們的存在確實增加了電路故障的風險。因此,在電子組裝過程中應高度重視錫珠問題,通過采取一系列預防措施來降低其發生的可能性和對電路的影響。

總結

錫珠作為焊接過程中的一種常見缺陷,其產生原因復雜多樣。通過優化阻焊層特性、精確控制焊膏組成、改善潤濕性、合理設計釬焊工藝和模板孔開口以及注意元器件形狀與高度的影響,可以有效減少錫珠的形成。同時,對形成的錫珠進行及時檢測和清理,可以確保電子產品的性能和可靠性。并采取相應的應對措施來減少其產生,從而提高電子產品的焊接質量和可靠性。

-未完待續-

*免責聲明:本文由作者原創。文章內容系作者個人觀點,轉載僅為了傳達一種不同的觀點,不代表對該觀點贊同或支持,如有侵權,歡迎聯系我們刪除!除了“轉載”文章,本站所刊原創內容著作權屬于深圳福英達,未經本站同意授權,不得重制、轉載、引用、變更或出版。

返回列表

返回列表