詳解錫膏工藝中的掉件和焊球問題-深圳福英達

詳解錫膏工藝中的掉件和焊球問題

在電子組裝過程中,掉件和焊球是常見的質量問題,它們對產品的可靠性和性能有直接影響。下面是掉件和焊球問題的詳細分析:

掉件

影響因素:

焊錫黏結力:焊錫與元器件焊腳的黏結力是防止掉件的關鍵因素。黏結力越大,元器件在焊接過程中越穩定,掉件的概率就越小。

元器件類型:不同類型的元器件由于其尺寸、重量和形狀的差異,對焊接穩定性的要求也不同。比如0201電容與電阻,比較而言電容掉件概率高。這是因為電容平均高度為0.305mm,質量為0.00028g,而電阻平均高度頭0.229~0.254mm,質量為0.00014g。在貼片過程中,如果電阻有2/3的體積陷入焊膏中,則電容僅有 1/2的體積陷入焊膏,當電路板移動或空氣吹動時,電容則更容易從其位置脫落。

焊盤形狀:焊盤的形狀和大小對焊接質量有顯著影響。H型焊盤由于其較大的面積和更高的體積轉移率,可以提供更強的黏結力,從而更有效地防止掉件現象的發生。

解決方法

優化焊錫配方:通過調整焊錫的成分和比例,提高其與元器件焊腳的黏結力。

改進元器件設計:針對易掉件的元器件類型,可以考慮增加其重量或改變其形狀,以提高其在焊接過程中的穩定性。

優化焊盤設計:采用H型焊盤或其他形狀和尺寸的焊盤,以提高焊接質量和防止掉件。

焊球

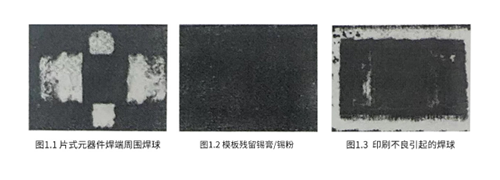

焊球是在回流焊過程中形成的一種缺陷,通常分為三類:

(1) 片式元器件焊端周圍的焊球

這類焊球通常是由于焊膏吸潮或溫度曲線設置不當造成的。在預熱階段,如果溫度上升過快或預熱時間不足,焊膏內部的水分和溶劑無法充分揮發,在回流時會引起沸騰并濺出熔融金屬,形成焊球。

解決方法:

調整溫度曲線,降低預熱區的爬升速率并增加預熱時間。

確保焊膏在使用前已經充分恢復至室溫,并避免從冰箱中取出后立即使用。

(2) 模板殘留錫膏

模板殘留錫膏通常是由于焊膏印刷機的自動清洗系統效果不佳導致的。未清洗干凈的焊膏會殘留在模板底面,并在再次印刷時黏附在電路板表面,形成細小的焊球。

解決方法:

定期檢查和維護焊膏印刷機的自動清洗系統,確保其清洗效果。

在印刷前對模板進行徹底清潔,避免焊膏殘留。

(3) 印刷不良引起的焊球

當模板與電路板接觸不良、模板孔徑過大或采用非接觸式印刷時,焊膏可能從模板下方擠出并涂抹在電路板上,形成較大的焊球。

解決方法

確保模板與電路板之間的良好接觸,避免印刷過程中的漏印和擠出。

定期檢查模板的孔徑和形狀,確保其符合印刷要求。

對于非接觸式印刷,應優化印刷參數和工藝流程,以減少焊膏的擠出和涂抹現象。

通過優化焊錫配方、改進元器件和焊盤設計、調整溫度曲線、加強設備維護和清潔等措施,可以有效地減少掉件和焊球等焊接缺陷的發生,提高電子產品的質量和可靠性。

-未完待續-

*免責聲明:本文由作者原創。文章內容系作者個人觀點,轉載僅為了傳達一種不同的觀點,不代表對該觀點贊同或支持,如有侵權,歡迎聯系我們刪除!除了“轉載”文章,本站所刊原創內容著作權屬于深圳福英達,未經本站同意授權,不得重制、轉載、引用、變更或出版。

返回列表

返回列表