BGA再流焊接時焊點的形成過程-深圳福英達

BGA再流焊接時焊點的形成過程

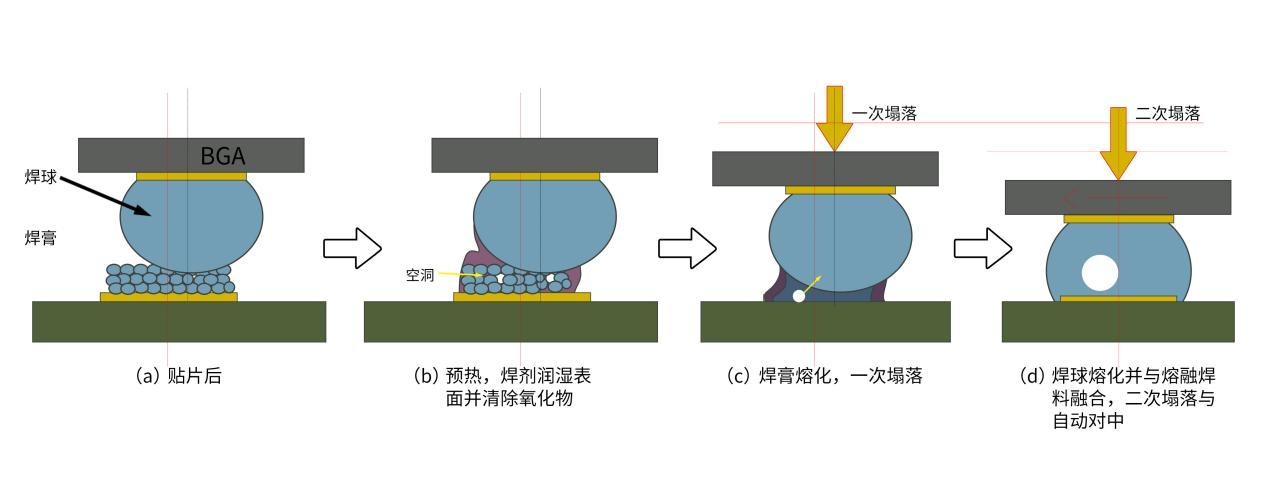

BGA(Ball Grid Array,球柵陣列)再流焊接時焊點的形成過程是一個復雜而精細的工藝,涉及多個階段,包括預熱、焊料熔化、焊球塌落、自動對中等。以下是對該過程的詳細解析:

1.預熱階段:

在此階段,焊膏中的溶劑開始揮發,焊劑(flux)開始濕潤焊球并清除其表面的氧化物。這是為了確保焊球與焊盤之間能夠形成良好的金屬間連接。

2.一次塌落:

隨著溫度的升高,焊料開始融化,BGA組件由于重力作用開始下沉,即所謂的一次塌落。這一過程使得焊球與焊盤初步接觸,為后續的焊接過程做準備。

3.二次塌落與自動對中:

當溫度繼續升高,焊球完全熔化并與熔融的焊料融合。此時,BGA組件進一步下沉并自動對中,即二次塌落。這一過程的關鍵在于焊球表面的氧化膜被熔融焊料的高溫清除,使得焊球與焊料能夠完全融合。二次塌落不僅實現了焊點的物理連接,還通過熔融焊料的表面張力實現了BGA組件的自動對中,提高了焊接的精度和可靠性。

1、氧化膜的影響:

雖然理論上焊料合金的熔點取決于其成分,但焊球表面的氧化膜會阻礙焊球與熔融焊料的直接接觸。因此,需要更高的溫度以及化學活性來清除這些氧化膜,從而實現焊球與焊料的完全融合。這就是為什么二次塌落所需的溫度比焊膏熔化溫度高11~12℃的原因。

2、實驗觀察

在實驗中,可以觀察到當焊球表面的氧化膜被熔融焊料穿透后,焊球會迅速與熔融焊料融合。這表明氧化膜是阻礙焊球與焊料融合的主要因素。

3、BGA貼裝的簡化

由于BGA再流焊接過程中的自動對中特性,BGA組件的貼裝位置不需要很高的準確度。這一特點簡化了貼片過程,使得操作人員可以根據BGA角部的絲印框進行貼放,而無需過分擔心位置偏差。

綜上所述,BGA再流焊接技術通過其獨特的兩次塌落和自動對中過程,實現了高密度集成電路封裝的高效、可靠焊接。同時,該技術也簡化了貼片過程,提高了生產效率。

-未完待續-

*免責聲明:本文由作者原創。文章內容系作者個人觀點,轉載僅為了傳達一種不同的觀點,不代表對該觀點贊同或支持,如有侵權,歡迎聯系我們刪除!除了“轉載”文章,本站所刊原創內容著作權屬于深圳福英達,未經本站同意授權,不得重制、轉載、引用、變更或出版。

返回列表

返回列表