無鉛共晶焊料在厚Cu凸點下金屬化層上的潤濕反應

無鉛共晶焊料在厚Cu凸點下金屬化層上的潤濕反應

無鉛共晶焊料在厚Cu凸點下金屬化層上的潤濕反應涉及多個方面,以下是對這一過程的詳細分析:

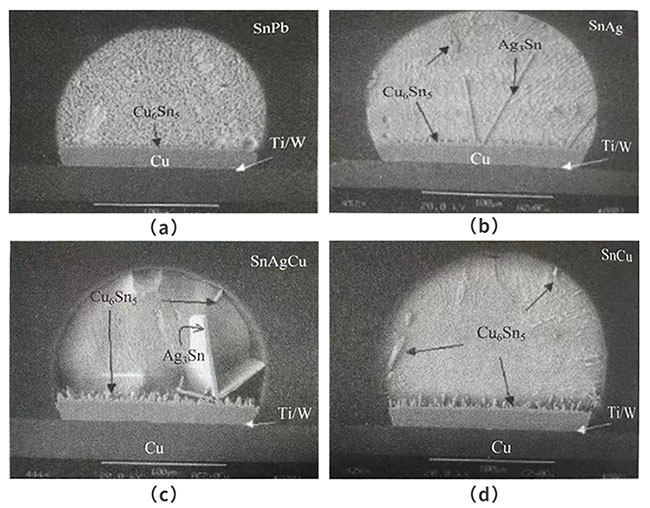

我們對4種不同的共晶焊料(SnPb、SnAg、SnAgCu 和 SnCu)在電鍍制備的厚Cu(15 μm)UBM層上的反應進行比較分析。

4種共晶焊料在Cu UBM 層上經過2次回流后的互連界面的 SEM 照片(c)

(a)SnPb;(b)SnAg;(e)SnAgCu;(d)SnCu

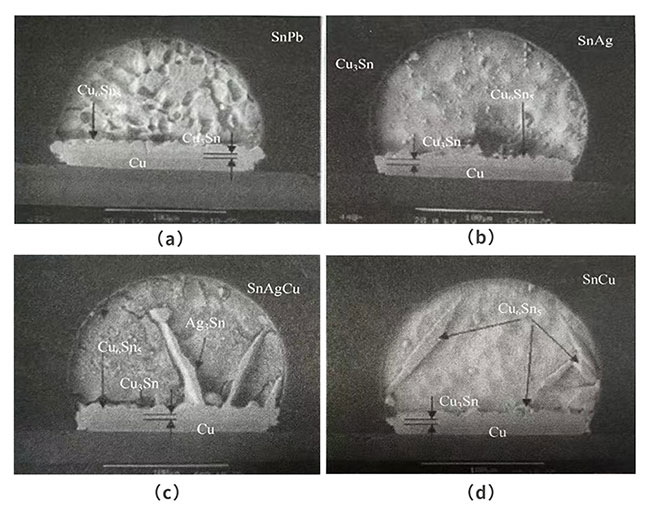

170℃下固態老化1500h后4種焊料與Cu互連界面處的光學顯微鏡照片(a)SnPb;(b)SnAg;(c)SnAgCu;(d)SnCu

扇貝狀Cu6Sn5的形成

所有試樣中均觀察到扇貝狀Cu6Sn5,這是Cu與Sn基焊料反應形成的典型金屬間化合物(IMC)。

無鉛焊料與Cu界面處的筍釘狀Cu6Sn5比SnPb焊料界面處的更大,這可能與無鉛焊料的成分和回流條件有關。

Ag3Sn金屬間化合物的形成

在SnAg和SnAgCu焊料中,觀察到非常大的片狀或筍釘狀Ag3Sn金屬間化合物。這些IMC的形成與焊料中的Ag含量有關,Ag與Sn反應形成Ag3Sn。

固態老化對IMC形貌的影響:

固態老化過程使扇貝狀Cu6Sn5形貌變為層狀形貌,隨著Cu原子的不斷擴散,并明顯形成了一層Cu3Sn。這表明IMC在老化過程中會經歷形態和組成的變化。

SnPb焊料在老化過程中焊料基體晶粒普遍長大,且緊鄰CuSn層處形成了富Pb層。這可能與SnPb焊料的相變和元素擴散有關,Pb不與Cu發生IMC反應。

無鉛焊料在老化過程中晶粒生長不明顯,這可能與無鉛焊料的成分和穩定性有關。

Cu的消耗量

固態老化過程中Cu的消耗量與潤濕反應中消耗的Cu量具有相同的數量級,盡管時間差異達到4個數量級。這表明IMC的形成速率在潤濕反應中遠高于固態老化過程,與金屬原子的濃度有關。

這可能是因為潤濕反應是在高溫下進行的,且焊料與Cu基體直接接觸,有利于快速形成IMC。而固態老化過程是在較低的溫度下進行的,元素擴散和反應速率較慢。

結論:

SnPb焊料和無鉛焊料在Cu UBM層上的反應存在顯著差異,特別是在IMC的形成和形貌變化方面。

無鉛焊料在固態老化過程中表現出較好的穩定性,晶粒生長不明顯。

潤濕反應中IMC的形成速率遠高于固態老化過程,這可能與溫度、元素擴散速率和焊料成分有關。

這些信息對于選擇合適的焊料和優化焊接工藝參數具有重要意義,以確保電子產品的可靠性和長期穩定性。

參考文獻

[1]K,N.Tu and K.Zeng,“Tin-lead ( $nPb) solder reaetion in flip chip tech-nology," MaterialsScienee and Engineering Reports,R34,1-58 ( 2001).( Review paper)

[2]K.Zeng and K.N.Tu , "Six cases of reliability study of Pb-free solder joints in electron packagingtechnology," Materials Seience and Engineer -ing Reports, R38, 55 - 105 ( 2002 ).( Review

paper )

返回列表

返回列表