詳解錫膏的生產工藝流程-深圳福英達

詳解錫膏的生產工藝流程-深圳福英達

錫膏(solder paste)的生產流程是一個涉及多個步驟的復雜工藝,旨在確保生產出高質量的產品,用于電子制造業中的表面貼裝技術(SMT)。以下是詳細的生產流程:

原材料準備

1. 準備錫膏生產所需的主要原材料,包括錫粉、樹脂和助焊劑等。錫粉是錫膏的主要成分,其品質和比例會直接影響錫膏的性能。樹脂作為粘合劑,將錫粉和助焊劑粘結在一起形成均勻的混合物。助焊劑則用于促進焊接過程中的潤濕、防氧化、去氧化等過程。

混合攪拌

將準備好的原材料按照一定比例放入攪拌機中進行混合攪拌。這個過程需要確保所有原材料充分混合均勻,以保證錫膏的性能和品質。

過濾篩選

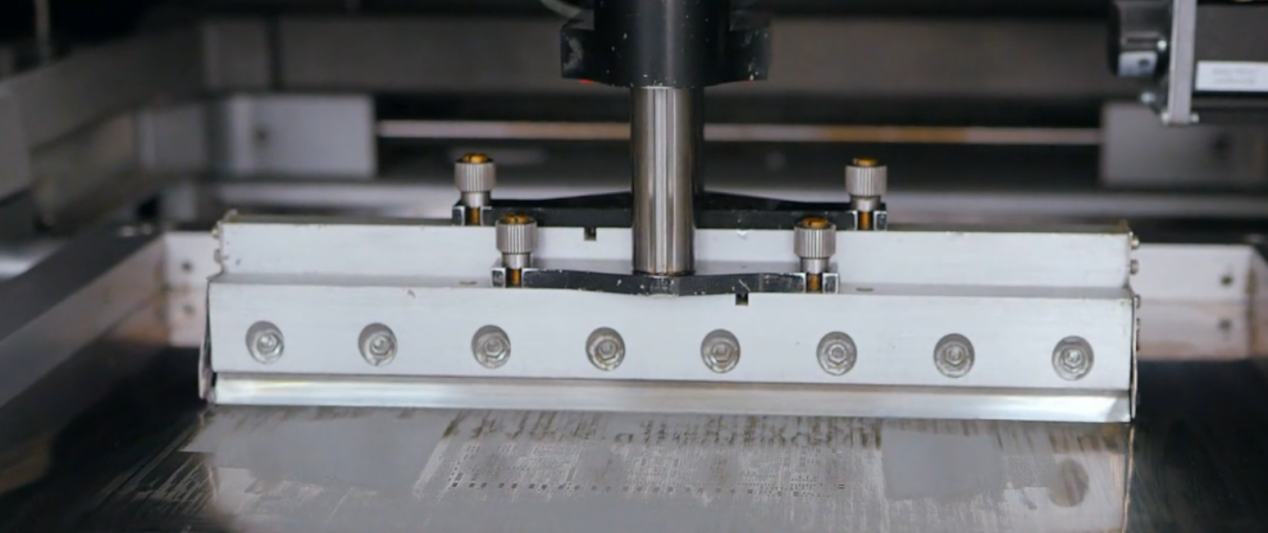

混合攪拌后的錫膏需要進行過濾篩選,以去除其中的雜質和顆粒較大的物質。這個過程可以使用濾網或篩網進行,確保錫膏的純凈度和細膩度。

質量檢測

對生產出的錫膏進行質量檢測,包括外觀檢查、粘度測試、焊接性能測試等。這個過程可以確保錫膏的質量符合生產要求,保證后續使用過程中的穩定性和可靠性。

包裝儲存

經過質量檢測的錫膏可以進行包裝儲存。包裝材料需要符合相關標準,以確保錫膏在儲存和運輸過程中不會受到污染或損壞。儲存環境也需要控制在適宜的溫濕度范圍內,以保持錫膏的性能和品質。

需要注意的是,錫膏的生產過程中需要嚴格控制各個步驟的參數和條件,以確保生產出的錫膏具有穩定的性能和品質。選擇適當的合金,如Sn-Pb或無鉛合金(如Sn-Ag-Cu),根據應用需求和焊接要求決定配方。同時,還需要根據具體的產品要求和客戶需求進行調整和優化。

這里小編簡單為您介紹一下知名錫膏品牌福英達錫膏的制作工藝其獨自研發的液相成型制粉技術,該技術運用了超聲波空化效應原理,可用于T6(5~15μm)以上超微焊粉制備,并已實現規模量產。液相成型技術通過將液態金屬置于另一高溫液態介質中,使用高速剪切或高頻超聲能量將液態金屬細化為微小顆粒,懸浮在液態介質中,然后冷卻凝固為球形粉末。該技術生產的錫膏具有優良的工藝性能,包括優異的印刷性、脫模轉印性、形狀和穩定保持性以及足量且均勻的印刷量。此外,福英達的錫膏還具有穩定的粘度和觸變系數,可連續印刷8小時,且提供免洗/水基清洗兩種清洗方式。正是因為該技術,福英達是全球唯一可制造T2-T10全尺寸超微合金焊粉的電子級封裝材料制造商,液相成型技術也獲得了國家的專利保護,并在實際應用中體現出了優異的性能。歡迎大家前來溝通洽談!

返回列表

返回列表