表面貼裝技術和通孔插裝技術比較-深圳福英達

表面貼裝技術和通孔插裝技術比較-深圳福英達

表面貼裝技術(SMT)和通孔插裝技術(THT)是電子元件安裝在印刷電路板(PCB)上的兩種主要方法。雖然它們都在電子制造中起著重要作用,但在技術和應用方面存在顯著差異。

表面貼裝技術(SMT):從狹義上講,SMT是將表面元器件粘貼到PCB上,經過整體加熱實現電子元器件互連。但從廣義上來看,它包括了多個方面,如片式元器件、表面組裝電路板及其工藝設計、表面組裝設備(如印刷機、點膠機、回流焊設備)以及組裝材料(如焊膏、助焊劑)等。

通孔插裝技術(THT):采用THC(穿孔安裝元件)和THD(穿孔安裝器件)以手工焊、浸焊和波峰焊等方式在PCB上完成安裝與焊接的一種傳統的安裝工藝技術。通孔插裝技術在PCB設計上要求更多的空間,因為元器件需要穿透板面,這限制了設計的緊湊性。

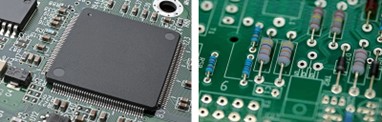

圖1. SMT電路板(左)與THT電路板(右)

SMT和THT工藝的區別

SMT和THT的根本區別是“貼”和“插”。表面貼裝技術(SMT)采用了無引線或短引線的元器件,將元器件貼裝在PCB焊盤表面;而通孔插裝技術(THT)則是靠印刷電路板上的金屬化孔來固定位置,并將長引腳元器件插入PCB焊盤孔內,并進行軟釬焊接。

SMT工藝預先將焊料(焊錫膏)涂放在焊盤上,貼裝元件后加熱完成焊接過程,元件與焊點在PCB的同一側;而THT工藝是通過波峰焊機利用熔融的焊料流,實現升溫與焊接,元件和焊點分別在PCB的兩面。

表1. SMT和THT工藝比較

SMT工藝的優點

1. 組裝密度高。片式元器件比傳統穿孔元件所占面積和質量大大減少,更緊湊的布局提高了元器件的集成度。

2. 可靠性高。片式元器件小而輕,故抗震能力強;采用自動化生產,貼裝與焊接可靠性高,不良焊點率小。

3. 高頻特性好。無引線器件降低了寄生電感和寄生電容的影響,提高了電路的高頻特性。

4. 簡化工藝。SMT技術簡化了電子整機產品的生產工序,降低了生產成本,提高了生產效率。

在實際應用中,有時會同時使用SMT和THT技術,以滿足不同元器件和電路板設計的需求。例如,對于大型元器件或對可靠性要求較高的部分可能會選擇THT技術,而對于小型元器件和高密度集成的部分則可能會選擇SMT技術。這種混合使用的方法可以充分發揮兩種技術的優勢,實現更靈活、高效的電子制造。

返回列表

返回列表