Ag含量對SnBi焊料LED封裝可靠性的影響-深圳福英達

Ag含量對SnBi焊料LED封裝可靠性的影響-深圳福英達

發光二極管(LED)作為一種新型照明和顯示技術,具有高效能、體積小、壽命長和低功耗等特性,廣泛應用于家用照明、汽車指示燈、航空電子和顯示器背光單元等多個領域。LED技術的發展需要實現高功率密度和高溫能力。然而,高功率LED只有20-30%的電能轉化為光能,其余的電能以熱能散失,導致LED芯片過熱,影響其壽命。因此,LED的發光效率和壽命與結溫密切相關,工作溫度是決定其可靠性和耐用性的關鍵因素。另外,高溫還會給材料帶來巨大的熱應力。

LED封裝的可靠性直接決定了其光效、壽命和穩定性。這種可靠性主要取決于焊料的性能,因為焊料是連接LED芯片和PCB的重要材料,需要承受LED工作時的熱應力、電應力和機械應力。過去,常用的焊料材料是SnPb合金,但由于其含有有毒的Pb元素,不符合環保要求,所以需要尋找替代品。目前,業界較為認可的無鉛焊料以SnAg3Cu0.5為代表,但其熔點較高,導致組裝溫度上升,對元器件和基板的耐溫性能提出了更高的要求。SnBi合金是一種低熔點、低成本、低毒性的焊料材料,有一定的應用潛力,但其力學性能和電學性能較差,需要通過添加其他元素來改善。Ag是一種常用的添加元素,可以提高焊料的熔點、強度和導電性,但也會增加焊料的成本和脆性。因此,研究添加Ag對SnBiAg焊料在LED封裝中的可靠性影響,對于優化焊料性能、選擇合適的焊料配比具有重要意義。

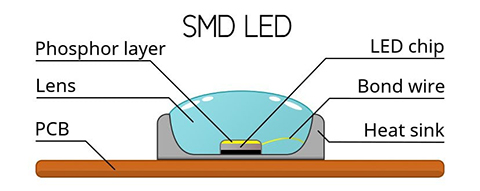

圖1. SMD表面貼裝LED封裝結構

為了研究添加Ag對SnBiAg焊料LED封裝可靠性的影響,Myung等人采用了SnBi58、SnBi57.6Ag0.4和SnBi57Ag1三種焊料,將LED元件封裝連接在具有OSP表面處理的Cu墊的PCB上,然后在85°C下進行了100、300、500和1000h的老化試驗,分別測試了焊點的剪切強度和電流-電壓特性,并對焊點的微觀結構和組成進行了觀察和分析。

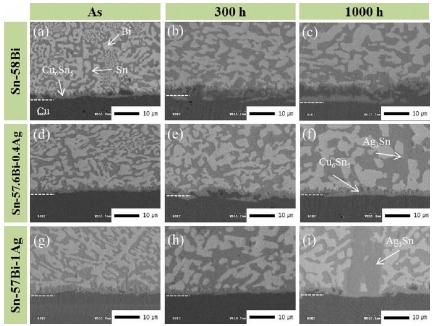

焊點的微觀結構直接影響了焊點的機械性能和電學性能,主要取決于焊料的成分、熔化和凝固過程、界面反應和老化條件等因素。圖2展示了85°C老化后焊點的SEM照片。回流焊后形成Cu6Sn5 IMC層。在SnBi57.6Ag4焊料中,存在小于1μm的Ag3Sn顆粒,而SnBi焊料中加入1%Ag后,在Cu6Sn5層上形成大的Ag3Sn IMC。

圖2. 不同老化時間的焊點的截面掃描電鏡顯微照片

IMC層的厚度對焊點的可靠性有重要影響,一般來說,過厚的IMC層會增加焊點的脆性和應力集中,導致焊點的失效。圖3顯示了CuSn65 IMC厚度隨老化時間的變化。老化300小時后,SnBi58焊料的Cu6Sn5 IMC厚度明顯高于SnBi57.6Ag0.4和SnBi57Ag1焊料。這是由于焊料中添加的Ag與Sn反應形成了Ag3Sn IMC,消耗了焊料基體中的Sn,因此Cu沒有與Sn充分反應而導致IMC的厚度相對低于SnBi58焊料。

圖3. 焊點中的 IMC 厚度與老化時間的函數關系

圖4顯示了不同時間的熱老化對結合強度和斷裂性能的影響。結合強度和斷裂性能都隨著老化時間的增加而降低,這可能是由于隨著老化時間的增加,Cu6Sn5 IMC層的生長以及富錫相和富鉍相的粗化所致。當Ag含量為1wt%時,結合強度和斷裂性能的值更高,即焊點的可靠性更高。

圖4.不同焊料合金成分焊點的結合強度(a)和斷裂性能(b)

圖5顯示LED封裝I-V曲線與老化時間的關系。通過斜率計算焊點電阻,添加Ag后,SnBi58和SnBi57Ag1焊點電阻相差約4%。然而,隨老化時間增加而導致IMC層生長,SnBi58和SnBi57Ag1焊點電阻分別增加了3.4%和2.2%,即隨著老化時間增加,焊點電阻率增加。焊點的電阻率對LED封裝的性能有重要影響,一般來說,電阻率越低,焊點的導電性越好,LED封裝的性能越好。

圖5. LED封裝的 I-V 曲線與老化時間的關系;a SnBi58 和 b SnBi57Ag1 焊點

深圳福英達擁有專業的錫膏研發和生產經驗,其錫膏產品具有優良的印刷性、穩定的力學性能和電學性能以及優異的潤濕性,粒徑型號涵蓋T6-T9,并已得到諸多客戶驗證和使用。歡迎與我們聯系了解更多產品信息。

Myung, W.-R., Ko, M.-K., Kim, Y., & Jung, S.-B. (2015). Effects of Ag content on the reliability of LED package component with Sn–Bi–Ag solder. Journal of Materials Science: Materials in Electronics, 26(11), 8707–8713. doi:10.1007/s10854-015-3546-6

返回列表

返回列表