納米級SAC305錫膏和微波混合加熱的前景-深圳福英達

納米級SAC305錫膏和微波混合加熱的前景-深圳福英達

SAC305作為取代有鉛焊料的替代品已經在市面上廣泛使用。SAC305的可靠性一直是業界關注的問題。可以知道SnAgCu焊料和基板之間金屬間化合物(IMC)層的形成是顯著影響焊點可靠性的關鍵因素。減少IMC層形成的手段有在回流焊接期間采用快速加熱和縮短保持時間。此外,有研究發現利用微波能量可以實現比回流焊接更快速和均勻的加熱,這種技術稱為微波混合加熱技術(MHH)。與傳統的回流焊相比,使用MHH技術生產的焊點表現出更高的強度和更好的耐腐蝕性。另外,為了應對一些低溫焊接需求,采用納米級焊料會是替代傳統低溫焊料的一種選擇。因此,納米級SAC305焊料也受到了關注。

納米SAC305焊料制備和焊接實驗

Zhang等人采用化學還原法合成SAC305納米顆粒。首先,稱取Sn源(SnSO4),Ag源(AgNO3),Cu源(CuSO4·5H2O)作為前體并稱取反應溶劑C4H10O3和表面活性劑。然后通過磁力攪拌器將材料混合。混合后使用水和無水乙醇分別洗滌數次并使用高速離心機進行離心,并去除上清液。將洗滌劑添加到沉淀物中,超聲處理并混合,并重復離心,直到離心后溶液澄清。洗滌后,將獲得的納米顆粒放置在25°C下真空干燥得到最終產物。最后將研磨的納米顆粒與ALPHA OM338PT助焊劑以6:1的比例攪拌獲得焊料。

Zhang等人通過鋼網印刷將納米錫膏涂在去除了氧化膜的Cu上,并將Cu放置在緊密的模具中。實驗部件按隔熱體,石墨腔和基座的順序堆疊在微波爐中。通過改變暴露時間進行焊接,并在焊接完成后將空氣冷卻至室溫。

圖1. MHH流程示意圖。

實驗結果

表面活性劑對納米顆粒粒徑的影響

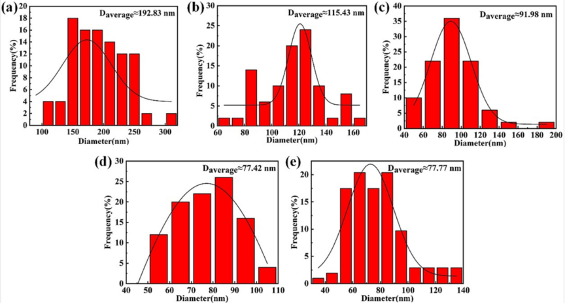

如圖2所示,用不同表面活性劑含量制備的SAC305納米顆粒的尺寸分布會有所不同。當PVP表面活性劑用量較少的時候,SAC304納米顆粒的平均粒徑較大。增加表面活性劑用量到0.9g后,SAC304納米顆粒平均粒徑最小(77.42nm),此時表面活性劑與納米顆粒的質量比為90%。隨著進一步增加表面活性劑用量,顆粒粒徑分布基本趨于穩定。這是因于表面活性劑的適當增加可以降低表面張力并促進了顆粒分離。表面活性劑通過與原子配位形成穩定的絡合物,有效地包覆納米顆粒并防止聚集。

圖2. 不同表面活性劑用量對納米顆粒粒徑分布的影響。(a)0.15g; (b)0.3g; (c)0.6g;(d)0.96g;(e)1.2g。

MHH對焊點強度的影響

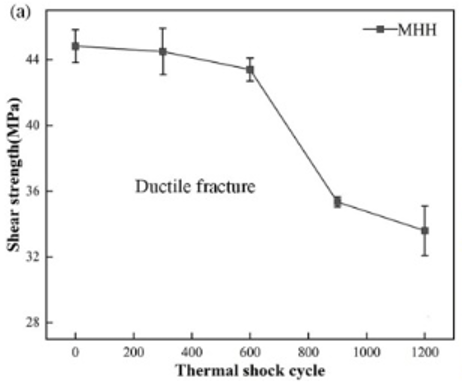

對于MHH工藝,在165 s的暴露時間下,納米SAC305錫膏制成的焊點的剪切強度為27.0 MPa。隨著暴露時間的增加,焊點的抗剪強度先增大后減小。當暴露時間達到195s時,剪切強度為最大值44.8MPa。進一步增加暴露時間反而對剪切強度有不利影響。此外,MHH工藝能使焊點有著較好的熱沖擊可靠性。在1200次熱沖擊循環后,剪切強度降低了24.4%,且斷裂模式仍為韌性斷裂。

圖3. SAC305納米錫膏剪切強度和熱沖擊次數的關系。

參考文獻

Zhang, S., Zhang, S.Y., Zhou, H.Z., Paik, K.W., Ding, T.R., Long, W.M., Zhong, S.J. & He, P. (2023).Preparation and characterization of Sn-3.0Ag-0.5Cu nano-solder paste and assessment of the reliability of joints fabricated by microwave hybrid heating. Materials Characterization, vol.207.

返回列表

返回列表