SAC305焊料摻入少量SiC后的潤濕性怎么樣-深圳福英達

SAC305焊料摻入少量SiC后的潤濕性怎么樣-深圳福英達

SAC305傳統的錫膏在焊接的時候金屬間化合物(IMC)生長較快,容易形成較厚的IMC層并影響焊點的可靠性。可以知道SiC是一種高熔點陶瓷材料。通過在SAC305中摻入少量的微納米級SiC顆粒,在焊料熔融固化后SiC停留在焊點本體中,從而可以細化焊點結構并作為金屬原子擴散的屏障,使得焊點的界面IMC層生長速度會明顯減緩。此外,近年來不少研究人員發現陶瓷顆粒可以改善焊料基體的潤濕能力,從而改善焊點微觀結構。

SAC305-SiC復合焊料

制備及潤濕性驗證

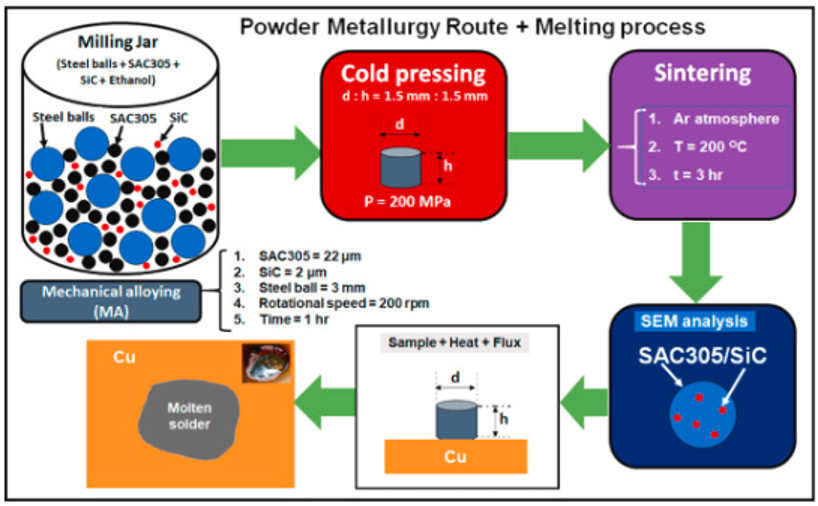

Pal等人將平均直徑為2μm的SiC摻入SAC305焊料中,用于合成復合焊料。SiC和SAC305粉末在高能球磨中混合約一小時。SiC和SAC305粉末在模具中單軸壓實(室溫下200Mpa冷壓)以形成直徑為3mm的圓柱形棒。然后,將樣品放入熔爐中進行熔化制成SAC305-1.0%SiC復合焊料。

圖1. SAC305-SiC制備步驟。

Pal等人測試在230°C至290°C的不同回流溫度下,SAC305-1.0%SiC復合焊料在干凈Cu基板上的微觀結構發展和潤濕性變化。樣品在回流下保持約60分鐘,在此期間達到潤濕性的平衡條件。

實驗結果

IMC結構

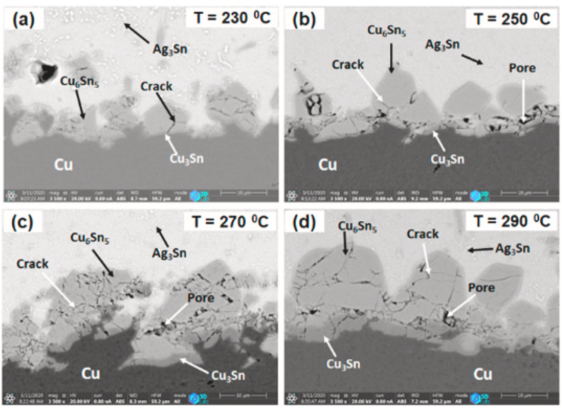

圖2顯示了在不同回流溫度下回流工藝后SAC305-1.0%SiC/Cu表面的微觀結構。在加入1.0 wt%的SiC后,Cu6Sn5和Ag3Sn IMCs出現在Sn焊料基體中但接近界面附近。與Sn接觸的層是Cu6Sn5,而Cu3Sn層在Cu6Sn5和Cu之間。隨著回流溫度從230°C升高到290°C,液/固反應中的Cu6Sn5 IMC層放緩。Cu6Sn5層隨著Cu3Sn層的生長而逐漸減小,并且Cu3Sn層隨著溫度的升高而增加。不可潤濕的SiC通常會從熔融焊料中轉移出來。界面IMCs的形貌表明,在回流過程中,由于SiC顆粒的偏析而形成孔隙。

圖2. SAC305-1%SiC在不同回流溫度的IMC情況。

潤濕能力

l 當回流溫度為270°C時,SAC305-1.0%SiC焊料的最大相對擴展面積為76 %,比230°C時的最大相對擴展面積大24%左右。隨著回流溫度升到290°C,最大相對擴展反而降至68%左右。因此可以知道,焊料擴展面積首先隨著回流溫度的增加而增加,隨著溫度進一步升高,潤濕面積顯著減小。

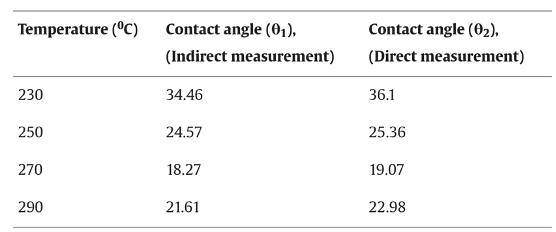

圖3. SAC305-1.0%SiC潤濕面積和回流溫度的關系。 l 在230°C回流溫度下SAC305-1.0%SiC焊點的潤濕角較大,這表明復合焊料的潤濕性較差。隨著溫度升高,焊點的潤濕角開始下降,表面潤濕性有所改善。當回流溫度進一步提高到290℃,潤濕角開始增大。這些結果證實,在特定的回流溫度下,可以通過增加SiC顆粒來實現焊料基體潤濕性的改善。 表1. SAC305-1.0%SiC在不同回流溫度下的潤濕角。

參考文獻

Pal, M.K, Gergely, G., Koncz-Hoevath, D. & Gacsi, Z. (2021). Investigation of microstructure and wetting behavior of Sn–3.0Ag–0.5Cu (SAC305) lead-free solder with additions of 1.0wt%SiC on copper substrate. Intermetallics, vol.128.

返回列表

返回列表