如何讓SAC錫膏機械可靠性更高-深圳福英達

如何讓SAC錫膏機械可靠性更高-深圳福英達

SAC系列的錫膏是半導體封裝中較為常見的中溫焊料。這種錫膏可以用在較高溫度環境下的焊接工作,焊后強度可觀。但是隨著焊點受到的熱應力的累計,焊點和芯片之間由于熱膨脹系數差異而出現一定程度的變形,且焊點的斷裂模式會隨著時間推移發生變化,最終導致焊點的強度下降和失效,因此研究如何提高焊料的強度是非常有必要的。為了實現更高的焊點強度,可以選擇在錫膏焊料加入微量金屬起到增強作用。

Steenmann, Richter和Licht 將添加了微量金屬的焊料制作成拉伸試樣,其中焊料在銅基板的腔體中加熱。基板腔體被研磨并用TiCN進行涂覆以防止銅擴散。拉伸試件的抓握部分各長約15 mm,寬度為5 mm,整個腔體的深度為3 mm。縮小部分長26 mm,寬3 mm。焊接峰值溫度涵蓋300°C,350°C和400°C,而保溫時間包括10分鐘,20分鐘,40分鐘。測試焊料包括了SnAg0.4Cu0.5(SAC),SAC+Bi6(Bi6),SAC+Ni0.2(Ni02),SAC+Sb3(Sb3)。

圖1. 焊料拉伸試樣。

拉伸實驗結果

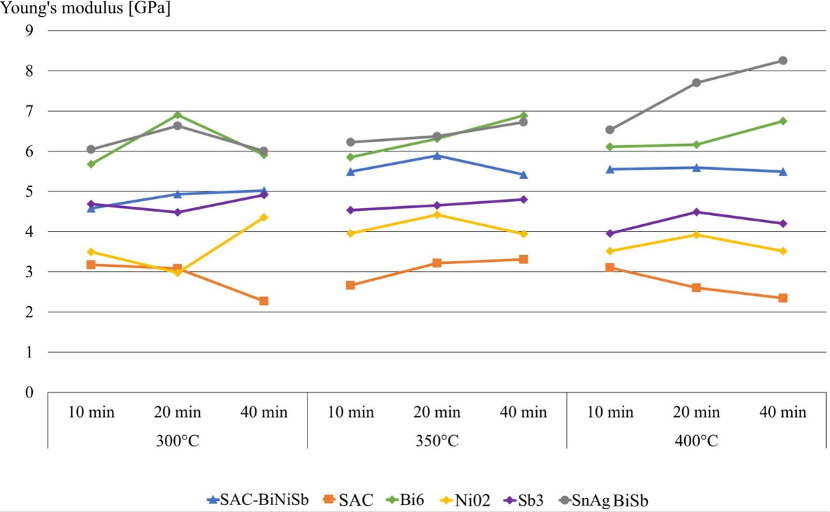

從圖2可以發現SAC焊料的楊氏模量最小,表示SAC比其他焊料更有彈性并且變形更快。與SAC相比,Ni02(黃色)和Sb3(紫色)的楊氏模量更高,表明Ni和Sb對楊氏模量有提高作用。此外,在SAC中添加6wt%的Bi(綠色)后可以發現楊氏模量和剛度的顯著增加。可以說Bi的添加有助于楊氏模量的增加。SAC-BiNiSb的楊氏模量總體上高于純SAC焊料,但低于Bi6。SnAgBiSb是最堅硬的,因此能夠承受更高的應力而不會損壞。

圖2. 不同焊料試樣的楊氏模量。

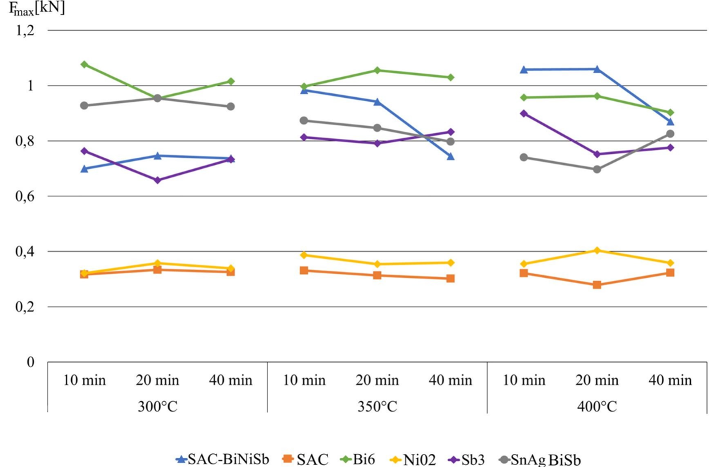

焊料的最大承載能力(Fmax)同樣反應了焊接可靠性。沒有添加微量金屬的SAC焊料的Fmax最小,且很少受到焊接溫度和保溫時間的影響。對于Ni02,隨著焊接溫度和保溫時間增加,Fmax會有些許增加。如果分別向SAC中添加6wt%的Bi和3wt%的Sb,拉伸的最大力有著明顯的提升,且Bi6的值始終更高。盡管Bi具有脆性,但其能承受的應力較高,因此SAC焊料加入少量Bi可以提高強度。此外,隨著焊接溫度的提高,SAC-BiNiSb的Fmax會提高,而SnAgBiSb的Fmax則下降。

圖3. 不同焊料試樣的最大力。

福英達錫膏

福英達致力生產多種優質的錫膏產品以滿足客戶對不同焊接溫度和焊點強度的要求。并且福英達的錫膏粘度可定制,以滿足客戶對印刷和點膠等工藝的需求。歡迎與我們聯系了解更多產品信息。

參考文獻

Steenmann, A., Richter, J. & Licht, T. (2023). Micro-additives and their impact on tensile and fracture performance of solder. Microelectronics Reliability, vol.150.

返回列表

返回列表