超聲波處理對SAC305焊點結構的影響-深圳福英達

超聲波處理對SAC305焊點結構的影響-深圳福英達

在焊接過程中施加超聲波是一種新穎的輔助方式。通過分析焊接后的焊點形態,可以發現應用超聲波輔助能改變焊點界面金屬間化合物(IMC)層的形態,而IMC的變化會對焊點機械性能帶來不同影響。

1.1 材料

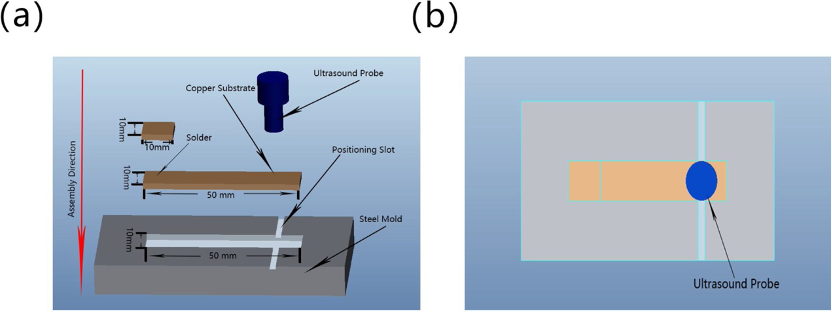

Hu等人的實驗用到了10mm×50mm×2mm的純銅片和10mm×10 mm×2mm的純銅片。樣品被放入鋼制模具中,并使用超聲波探頭對樣品進行超聲波處理。為了確保超聲波能量傳播到焊料中的時間是恒定的,每個樣品的超聲波探頭和焊料之間的距離都是相同的,因此將超聲波探頭固定在模具定位槽的上方。

圖1. 超聲處理樣品。

1.2 焊接過程

Hu等人將SAC305錫膏均勻印刷在銅片表面并將組裝好的樣品放于加熱臺上。加熱臺以25℃/min升溫速率加熱至290℃,然后進行超聲波處理。樣品在290℃溫度下回流10分鐘,并在回流過程末期時對樣品施加350W和20kHz的超聲處理。

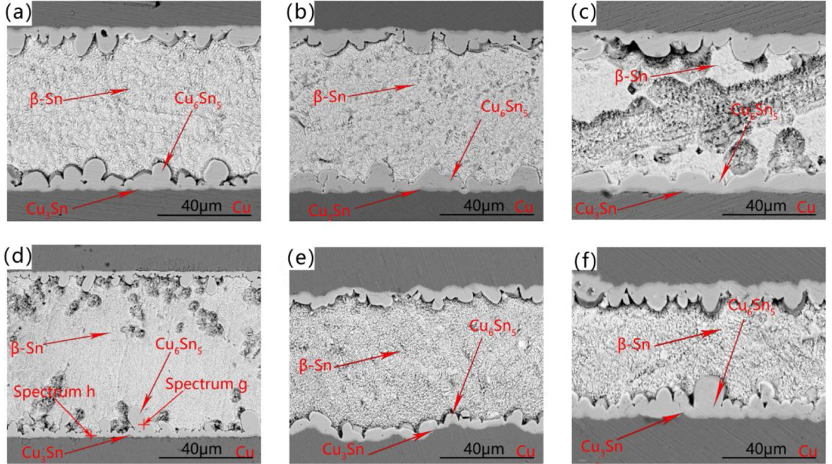

從圖2可以看到,Cu6Sn5的形狀不規則,多數為粗糙的扇貝狀。當超聲處理時間較短時,Cu6Sn5的厚度會出現一個下降趨勢。但總體而言Cu6Sn5的結構與不經過超聲處理的焊點結構基本相似。不同是的,由于聲流效應加速了Cu原子的擴散,在接受更長超聲處理時間的樣品中,游離的Cu原子會富集在Cu6Sn5層的表面。Cu原子會與焊料的Sn原子反應,導致Cu6Sn5層厚度增加且更具連續性。

圖2. 不同超聲處理時間的焊點微觀結構。(a)0s; (b)1s; (c)5s; (d)10s; (e)15s; (f)30s。

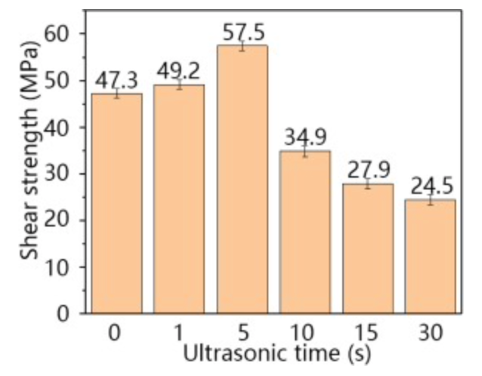

當樣品經過1s超聲處理后,焊點最大剪切強度略有提高到49.2Mpa。與未經超聲處理的焊點相比,當超聲時間增加到5s時,焊點的最大剪切強度增加了20%。然而當進一步增加超聲時間時,焊點強度反而大幅度下降。剪切強度的變化可以通過觀察焊點斷裂模式來了解。未經超聲處理的焊點在基板附近出現了斷裂行為。然而,隨著超聲時間的逐漸增加,在焊料和IMC層之間發現了斷裂行為,表明IMC層和基板之間的結合力有所提高。但是進一步加長超聲時間反而使得焊點斷裂再次發生在基板附近。

圖3. 不同超聲處理時間的焊點剪切強度。

深圳市福英達有著專業的錫膏研發和生產經驗,能夠為客戶提供優質錫膏用于不同焊接溫度需求。福英達錫膏粘度穩定,焊后殘留物少,焊點強度高。歡迎客戶與我們進行深入合作。

Hu, X.W., Xu, H., Chen, W.J. & Jiang, X.X. (2021). Effects of ultrasonic treatment on mechanical properties and microstructure evolution of the Cu/SAC305 solder joints. Journal of Manufacturing Processes, vol.64, pp.648-654.

返回列表

返回列表