SnAgCu焊料中Cu含量對起翹的影響-福英達錫膏

SnAgCu焊料中Cu含量對起翹的影響

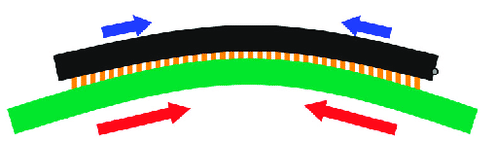

起翹是指在制造或焊接過程中,通常是在電子元件制造和組裝中,材料或組件出現彎曲或翹曲的現象。這種彎曲通常發生在板狀或薄膜狀材料上,如印刷電路板(PCB)、芯片、電子封裝、塑料零件等。起翹可能會導致組件不符合規格,極端情況下會損壞組件或導致電子設備的性能問題。起翹通常是由于不均勻的溫度分布、應力分布或材料性質差異等因素引起的。例如,在焊接過程中,不同材料的熱膨脹系數不同,可能會導致組件在冷卻后產生變形。同樣,不均勻的冷卻過程也可能導致材料或組件彎曲。

圖1.熱膨脹系數不匹配引起的翹曲

固、液共存區是指在焊料凝固過程中,焊料中同時存在固態和液態相的區域。這個區域的寬度受焊料成分和溫度的影響。一般來說,固、液共存區越寬,起翹的可能性越大,因為這意味著焊料凝固的時間更長,從而產生更大的熱應力和內部應力。

固、液共存區寬度的影響對起翹的發生是不可忽視的。特別是當采用SnAgCu或SnCu焊料合金進行波峰焊接時,焊料槽中的Cu含量將發生變化。即PCB上的布線和焊盤上的Cu將溶入焊料槽中,使用時間一長,焊料槽中焊料Cu的濃度不斷增大,固、液共存區的寬度將隨之發生變化。

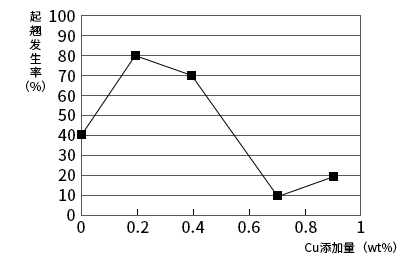

圖2.使用SnAg3.5CuX合金時Cu含量的變化對起翹發生率的影響

圖中用SnAg共晶成分,焊接引腳鍍SnPb的元器件時起翹發生的程度,當Cu含量增加到0.2wt%時,起翹的發生率達到最大。然后隨著Cu含量的增加,起翹發生率徐徐減少,當Cu含量增加到0.75wt%時起翹的發生率達到最小,然后便又緩慢地增加。顯然共晶組分能使起翹發生率最小。因此,有效管理焊料槽中的焊料成分,包括從引腳鍍層中混入的Pb和從基板上溶入的Cu,對于確保焊接過程的成功至關重要。

為了減少或避免起翹的發生,需要控制焊料槽中的Cu含量在合適的范圍內,一般在0.5%~1.0%之間。除此之外,還可以采用以下一些方法:

優化焊接溫度和時間,使印制板或元器件受熱均勻且充分。

優化焊接參數,使印制板或元器件受力平衡且適當。

優化印制板或元器件的設計、加工、清潔、儲存等環節,提高印制板或元器件的品質和穩定性。

使用合適的澆口位置和形式,避免局部過熱或過冷。

使用輔助夾具或支撐物固定印制板或元器件,防止變形。

深圳市福英達生產的錫膏產品覆蓋多種合金,粒徑T2~T10,能夠滿足不同場景的封裝需求,歡迎來電咨詢。

返回列表

返回列表