錫膏助焊劑固有特性導致的空洞-深圳市福英達

錫膏助焊劑固有特性導致的空洞

空洞是指焊點中存在的氣泡或空隙,它會影響焊點的機械強度、熱傳導性和電氣性能。在相同的PCB和器件條件下,有的焊接材料容易形成空洞,有的錫膏則表現出卓越的控制焊點空洞的特性。焊接過程中助焊劑的變化是一個十分復雜的過程,涉及多種物理和化學變化,助焊劑的配方決定了焊接效果和特性。

焊接過程中助焊劑清除焊接端面金屬氧化物生成水、氣化形成空洞;助焊劑中的有機酸酯化生成水、氣化導致空洞;助焊劑中有機物裂解形成空洞。

(a)焊接過程中助焊劑清除焊接端面金屬氧化層,生成金屬鹽和水

2RCOOH+SnO=(RCOO)2Sn+H2O↑

2HBr+CuO=CuBr2+H2O↑

(b)焊接過程中助焊劑有機酸脂化形成水汽逸出

RCOOH +R'OH = RCOOR' + H2O↑

(c)焊接過程中助焊劑活性不足,無法有效降低液態焊錫表面張力,助焊劑中有機物裂解產生水汽被裹挾在焊點內形成空洞。

焊點內空洞率與焊錫膏的活性息息相關,圖1焊點內氣泡與助焊劑活性關系顯示,助焊劑活性與焊點內氣泡成反比——活性劑含量越高、焊點內空洞率越小。

圖1:錫膏活性與焊點空洞率的關系。

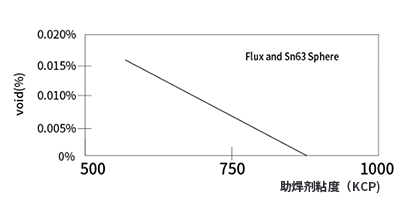

錫膏助焊劑粘度與焊點空洞率同樣成反比關系,圖2:隨著助焊劑粘度增高,焊點內氣泡合量降低。

圖2:錫膏粘度和焊點空洞率的關系。

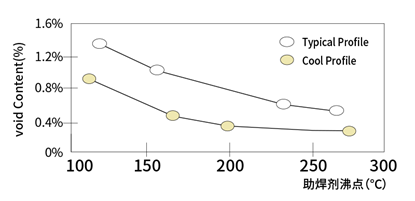

錫膏助焊劑沸點與焊點內氣泡含量同樣成反比關系如圖3:助焊劑沸點越高,焊點內空洞越小。

圖3:錫膏助焊劑沸點與焊點空洞率的關系。

錫膏內 Flux 活性劑含量高,有利于控制焊點內氣泡含量,但活性劑的殘留會腐蝕焊點,對產品可靠性不利。助焊劑粘度高有利于降低焊點內空洞,但較高的粘度對錫膏印刷不利,影響印刷品。

此外,助焊劑的沸點也影響著焊點內的氣泡含量。選擇具有較高沸點的助焊劑可以控制焊點內的氣泡含量,如樹脂型助焊劑和高沸點有機溶劑;樹脂在高溫下分解成有機酸易獲得高沸點的效果,但樹脂分解會帶來殘留物過多的負面效應。

深圳市福英達工業技術有限公司生產的水洗型助焊劑FWF-5100,活性強、助焊性能好,可靠性高,焊后殘留物易清洗,可有效降低焊接空洞率。

返回列表

返回列表