焊接時出現空洞的成因和緩解措施-深圳福英達

焊接時出現空洞的成因和緩解措施-深圳福英達

瞬態液相(TLP)鍵合是一種在高溫電子器件,特別是功率器件封裝中較為常見的鍵合技術。TLP鍵合可以在較低的溫度進行,且能在較高的溫度下保持穩定。TLP鍵合使用低熔點金屬作為中間層,并與基板上的高熔點金屬結合。然而,該技術會明顯受到焊接空洞的影響,這會導致焊點熱傳遞能力和機械強度下降。空洞是TLP鍵合需要重點關注的問題。

1.1 體積收縮

TLP系統中形成空洞的常見原因是體積收縮。當焊點內部開始形成IMCs時,由于IMC與原始焊料金屬的結構和數量密度不同,因此,在平衡條件下, IMCs的體積將需要比初始反應元素的體積總和更小。由于IMC體積的收縮和焊點厚度的減小,焊點內部會產生拉伸應力,而應力的釋放往往會造成空洞。

1.2 形成IMCs的液相不足

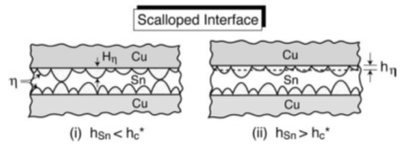

TLP鍵合時形成IMC的液相量不足會導致焊點形成空洞。如圖1所示,當Sn層厚度略大于η-Cu6Sn5時,隨著加熱的進行,剩余的Sn熔化,但隨后與Cu的反應受到η相固體晶粒的限制。在受限區域中Sn和Cu的反應造成了焊料本體消耗,導致空洞的形成。

圖1. Sn-Cu系統的IMC生長。

1.3 柯肯達爾空洞

焊料和焊盤之間界面處IMCs內的不同互擴散率導致了部分區域焊料的消耗從而形成柯肯達爾空洞。通常TLP焊點中柯肯達爾空洞的形成也是由不同金屬成分在焊料/基板界面的不平衡擴散引起。柯肯達爾空洞形成一般發生在Sn-Cu TLP系統中,這是因為Cu向外擴散速度較快,在Cu3Sn IMC中留下了空洞。

2.1 引入緩沖層

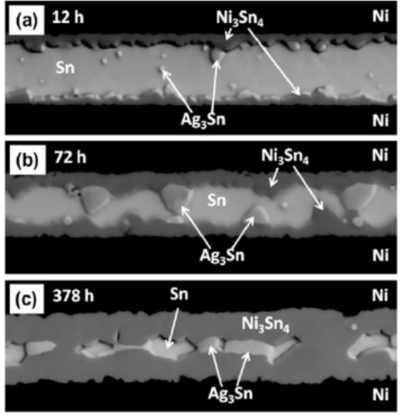

在TLP系統中的反應層之間引入金屬層能形成額外的IMC,該IMC可以彌補被消耗的低溫液體。例如,為了防止在Ni3Sn4 IMCs內形成空洞,可以采用Sn2.4Ag代替純Sn。隨著老化時間增加,Ag3Sn大量出現在Ni3Sn4層之間,且未發現有空洞的出現。

圖2. 180℃老化過程中Ni/Sn2.4Ag/Ni 焊點演變。(a) 12h; (b)72h; (c)378h。

2.2 優化鍵合溫度

由于原子擴散速度一般與溫度成正比,因此當鍵合溫度過高時,Cu等原子快速的擴散會造成更多的空洞形成。此外,如果焊接加熱速度太慢,中間層反應會不斷與基板金屬反應并完全消耗。在這種情況下,中間層難以進入熔化階段導致不能填充焊點中的間隙,從而在最終焊點中留下空洞。

福英達有著扎實的錫膏開發和生產經驗,且有著大量專業的研發設備,因此可以為客戶提供優質的不同焊接溫度的錫膏產品。此外,福英達能為客戶優化回流曲線和提供焊接工藝改善建議。歡迎客戶與我們合作。

Mokhtari, O. (2019). A review: Formation of voids in solder joint during the transient liquid phase bonding process - Causes and solutions. Microelectronics Reliability, vol.98, pp.95-105.

返回列表

返回列表