PCB化學沉錫工藝介紹-深圳市福英達

PCB化學沉錫工藝介紹

化學沉錫工藝是一種在銅表面沉積錫的無電鍍工藝。它的工作原理是利用銅和錫在酸液中的活性錫高于銅,使焊盤銅箔與沉錫槽中的錫離子發生置換反應,錫被氧化且形成一層均勻的錫層。

沉錫工藝的置換反應方程式

Cu(s)+ Sn2+(aq)→ Cu2+(aq)+ Sn(s)

其中,Cu代表銅,Sn代表錫,s代表固體,aq代表水溶液。在反應中,銅的離子被錫的離子所替代,形成了固態的錫層。

與噴錫(熱風整平)工藝的對比:

噴錫工藝是通過高壓噴嘴將熔融的錫粉末噴射在基材表面,錫層的厚度和均勻性不如沉錫工藝,因此在一些對焊接可靠性要求較高的應用中可能不太適合。

而化學沉錫工藝的鍍液成分相對簡單,不需要電源和槽架,操作方便,成本低廉,也比較環保;沉錫工藝可以在基材表面形成均勻的薄膜,因此更適合密間距和微孔的PCB。

沉錫工藝的主要步驟:

1. 清洗:在進入鍍液之前,必須對基材進行清洗,去除油污、氧化物和雜質。

2. 活化:用酸性溶液對基材進行活化處理,使銅表面具有良好的親水性和催化性。

3. 沉錫:將基材浸入含有錫離子和絡合劑的鍍液中,使錫離子與銅表面發生置換反應,形成一層均勻的錫層。

4. 后處理:用水沖洗去除殘留的鍍液,用熱風干燥,并用有機物質對錫層進行鈍化處理,以提高其耐蝕性和抗氧化性。

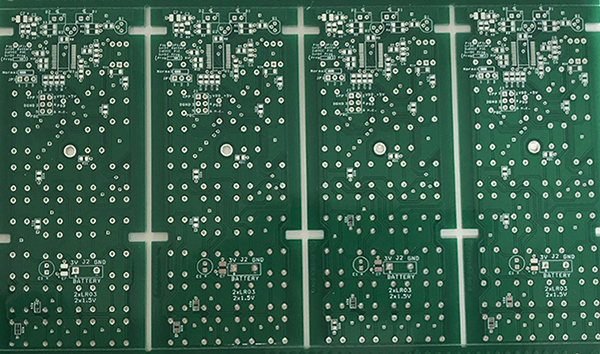

圖1:化學沉錫板

沉錫工藝具有以下優點:

1. 錫層具有良好的可焊性、可貼裝性和可存儲性。錫層的質量決定著PCB的性能和可靠性,而沉錫工藝能夠保證錫層的質量,使得PCB的焊接和貼裝過程更加方便和可靠。

2. 錫層與銅層之間沒有中間層,可以避免金屬間的擴散和脫落。中間層的存在會導致錫層與銅層之間的相互影響,影響PCB的性能和可靠性,而沉錫工藝能夠避免這種問題的出現。

3. 工藝簡單,成本低廉,環境友好。

沉錫工藝也存在一些缺點:

1. 錫層厚度有限。由于原本不活潑的銅置換了活性較高的錫粒子,而有機酸組成的沉錫槽液在70多度溫度下對PCB組焊層猛烈攻擊,阻焊層因而變色、溶解、污染槽液。業界一般要求沉錫層厚度0.8~1.2μm。

2. 錫層容易出現錫須。由于錫離子在沉積過程中沉積速率不均勻導致的,會影響PCB的可靠性和性能。

總之,沉錫工藝是一種簡單、低成本、環境友好的表面處理工藝,能夠保證錫層的質量和PCB的可靠性,已經成為PCB生產中常用的表面處理工藝之一。

返回列表

返回列表