微電子與半導體封裝中焊盤表面處理方式-深圳市福英達

微電子與半導體封裝中焊盤表面處理方式

在微電子與半導體封裝中,焊盤表面處理最基本的目的是保證焊盤良好的可焊性和導電性能。由于銅在空氣中傾向于以氧化物的形式存在,不大可能長期保持為原銅,因此需要對銅進行其他處理。雖然在后續的組裝中,可以采用強助焊劑除去大多數銅的氧化物,但強助焊劑本身不易去除,因此業界一般不采用強助焊劑。常見的PCB表面處理工藝有OSP、HASL、IAg、ISn、化學鎳金、化學鎳鈀金、化學薄鎳鈀金、電鍍鎳金和電鍍金這幾種,下面將逐一介紹。

OSP

OSP 是在 PCB 焊盤銅箔上覆蓋一層有機保焊膜, 焊接時有機保焊膜熔解 / 裂解消失, 焊錫與焊盤銅箔反應生成錫銅間金屬化合物——扇貝狀的 Cu6Sn5 和納米級厚度的 Cu3Sn 。

有鉛噴錫板是在 PCB 銅箔表面浸涂一層 6337 的錫鉛共晶合金. 其中鉛不參與 IMC 的形成, 錫與焊盤銅反應生成扇貝狀的 Cu6Sn5; 和納米級厚度的 Cu3Sn, 焊接過程中補充的焊料與噴錫層共同保持錫與銅反應, 形成錫銅間金屬化合物: 無鉛噴錫板是 PCB 焊盤銅箔上浸涂錫銅焊料,錫與焊盤銅箔反應形成扇貝狀的Cu6Sn5;和納米級厚度的 Cu3Sn,焊料中的微量銅熔解在焊錫中,原則上不參與IMC 的形成。

IAg

化學沉銀板是在 PCB 焊盤銅箔上化學置換反應覆蓋一層銀, 焊接過程中銀快速熔解進入液態焊錫內, 焊料中的錫與焊盤銅箔反應生成扇貝狀的Cu6Sn5 和納米級厚度的 Cu3sn, 銀層并不參與 IC 的生成。

ISn

化學沉錫板是在 PCB 焊盤銅箔上通過化學置換反應覆蓋一層純錫, 純錫層與 PCB 銅箔形成錫銅間金屬化合物——扇貝狀的 Cu6Sn5; 和納米級厚度的 Cu3Sn,焊接過程中液態焊料中錫持續補充以供 IMC 的有效生成。

化學鎳金

化學鎳金板 (又稱化鎳浸金板 ) 是在 PCB 銅箔上使用化學還原反應形成一層3~5 μm厚的鎳, 再使用化學置換反應方式形成一層50~150 nm 的金 (近年一些廠家將金層厚度降低到25~ 100 nm ), 焊接過程中納米級厚度的金層快速熔解擴散進入液態焊錫內,露出鎳層與焊錫生成小草狀的 Ni3Sn4,或 Ni3Sn2。

化學鎳鈀金

化學鎳鈀金是在 PCB 銅箔上先沉一層3~5 μm 的鎳層, 鎳上做一層30~70 nm 的鈀, 鈀上再做一層 30~50 nm 的金。焊接過程中, 金層與鈀層均會快速熔解進入液態焊錫內, 露出底層鎳與焊錫形成小草狀的錫鎳金屬間化合物 Ni3Sn4或Ni3Sn2。

化學薄鎳鈀金

化學薄鎳鈀金是在 PCB 銅箔上制作的鎳層 (30 ~60 nm )、鈀層 (30~50 mmnm)、金層 (20~50 nm), 均較薄, 焊接制程中金層、鈀層及薄的鎳層均會被液態焊錫熔解消耗, 露出底部的銅箔與液態焊錫反應, 生成錫銅間 IMC ( 扇貝狀的 (Cu,Ni)6Sn5 和納米級厚度的 Cu3Sn)。

電鍍鎳金

電鍍鎳金是使用電鍍工藝在 PCB 銅箔上覆蓋一層厚鎳與厚金, 厚的金層焊接時熔解進入液態焊錫可能生成脆性的 Ausn4, 影響焊點的可靠性, 因此, 業界一般不使用電鍍鎳金作為焊接面。如果一定要使用電鍍厚鎳金作為焊接面, 一般要求焊接前做除金搪錫處理。金層熔解進入液態焊錫, 底部鎳層與液態焊錫接觸生成小草狀的Ni3Sn4或Ni3Sn2。

電鍍金

電鍍金是在 PCB 銅箔上直接電鍍金, 因銅與金互熔, 電鍍金層必須具備一定厚度才能確保金層不被底銅熔解消耗而影響性能. 一般銅箔直接電鍍金不用作焊接界面。

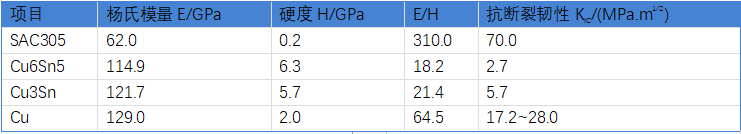

表1. 錫銅界面不同合金參數

由以上分析可知, 實際焊接過程中, 焊點界面合金層 (IMC層) 只有兩種主要狀態: 錫銅間金屬化合物、錫鎳間金屬化合物。焊點由三部分組成: 焊錫、界面合金層(IMC 層)、PCB 銅箔。這三者中銅的機械強度及焊錫的機械強度均大于界面合金層,原因是界面合金層“脆”。冶金學內并無評估此材料“脆”性的指標,故使用材料的可塑性及抗斷裂韌性來衡量。材料的可塑性是指材料在彈性范圍內的變形能力,一般與楊氏模量E與硬度H的比值成正比;抗斷裂韌性是指材料受力時抵抗裂紋擴展的能力,其值越低,說明材料受力時越易發生開裂。以錫銅界面合金為例,如表 1所示,焊錫 E/H值及銅箔本身 E/H值均遠大于IMC 層次比值;抗斷烈韌性指標顯示,焊錫及銅箔數值是IMC 層數值的數倍之多。這是焊點受到機械應力或熱應力作用時開裂面總是出現在IMC 層的緣由所在。所以焊點機械強度并不取決于焊錫的種類,多數情況下是由IMC 層結構及IMC 層形貌、厚度所決定的。并非合金成分的選擇不重要,而是因為合金成分不同、焊點的 CTE 不同、焊點的延展性不同,所產生的IMC形貌厚度不同,焊點在承受剪切力及拉伸力時呈現出的效果不同。譬如有鉛共晶焊料,IMC 形成是錫銅間反應的結果,但隨著IMC 生長老化,晶粒變得粗大,鉛作為填料可以填充晶粒生長留下的空隙,這在一定程度上延緩了焊點的老化失效。無鉛焊料SAC系列無此過程,故無鉛焊料的可靠性較傳統的有鉛焊點低,但純粹的焊料成分機械強度差異導致的焊點失效的概率極低。但前文所述的各種合金特性仍是合金成分選擇時需考量的因素之一。

返回列表

返回列表