通過添加納米強化鎢(W)改善Au/Ni/Cu焊盤上Sn57.6Bi0.4Ag焊點的時效和電遷移力學性能-深圳市福英達

通過添加納米強化鎢(W)改善Au/Ni/Cu焊盤上Sn57.6Bi0.4Ag焊點的時效和電遷移力學性能

在Au/Ni/Cu焊盤焊料回流過程中(Au,Ni)(Sn,Bi)4 顆粒的形成

在形成焊點時,Au/Ni/Cu焊盤中的整個Au層迅速溶解到熔融焊料中,導致在回流焊點的焊料區域內形成大量的(Au,Ni)(Sn,Bi)4 金屬間化合物(IMC)顆粒。回流接頭的界面IMC區均為(Ni,Cu)3Sn4 薄層。

圖1.原理圖:(a)用于界面反應分析的襯底和(b)用于電遷移測試的焊料互連(符號T指厚度,標有符號e?的箭頭表示電子流方向)。

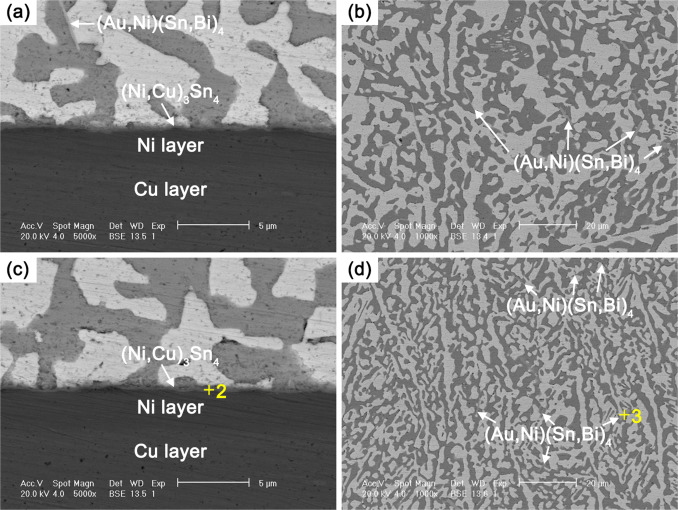

圖2. Au/Ni/Cu襯底上回流(a和b) Sn57.6Bi0.4Ag和(c和d) Sn57.6Bi0.4Ag- w焊點的界面微觀結構和焊料凸點。

焊點在老化過程中發生脆性斷裂

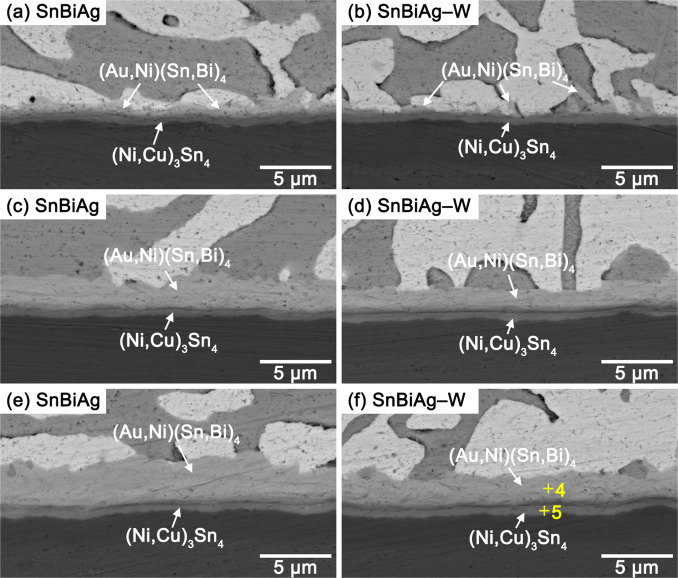

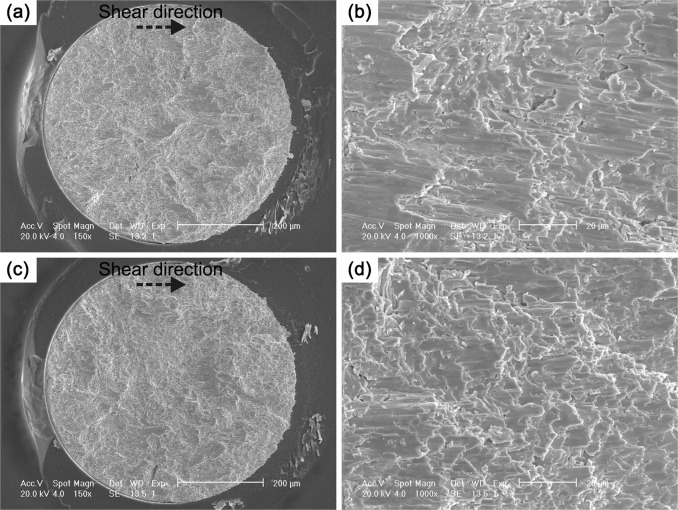

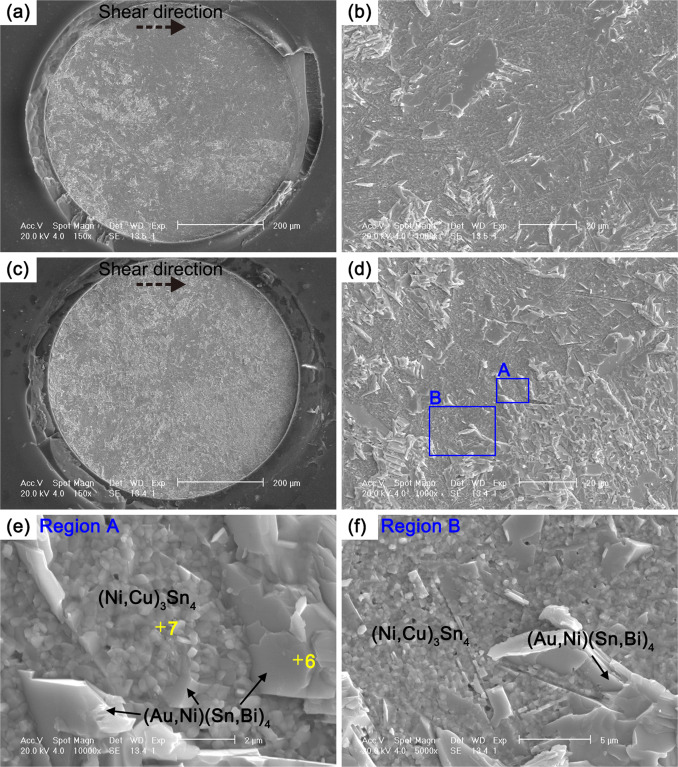

在時效過程中,由于界面層(Au,Ni)(Sn,Bi) 4imc的形成而發生脆性斷裂。隨著Au向界面遷移,Au在結合部聚集,形成厚層(Au,Ni)(Sn,Bi)4 IMC。這種積累導致斷裂路徑向界面IMC區域轉移,轉變為脆性斷裂,并由于Au脆化導致接頭強度惡化。(Au,Ni)(Sn,Bi)4在接頭界面處的積累導致接頭強度嚴重退化,可靠性問題嚴重。斷裂路徑向界面IMC區轉移,并向脆性斷裂特征轉變。因此,在時效過程中,監測和控制金屬間化合物的形成是很重要的,這些化合物會導致脆性斷裂和接頭強度的退化。

圖3. Au/Ni/Cu襯底上(a、c、e) Sn57.6Bi0.4Ag和(b、d、f) Sn57.6Bi0.4Ag- w焊點在100℃等溫時效(a、b) 240 h、(c、d) 480 h和(e、f) 720 h后的界面組織。

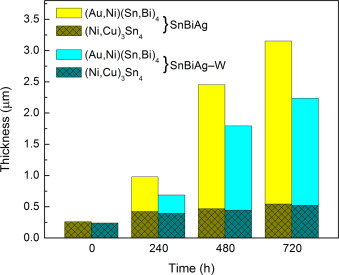

圖4. 不同時效時間下釬料與Au/Ni/Cu襯底界面imc的平均厚度。

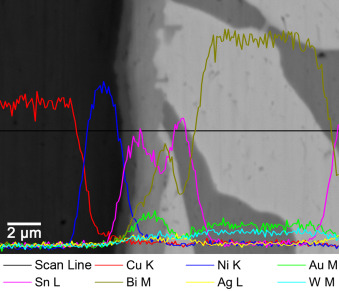

圖5. EDX線掃描顯微照片顯示了在100°C時效720 h后SnBiAg-W/Au/Ni/Cu界面的元素分布。

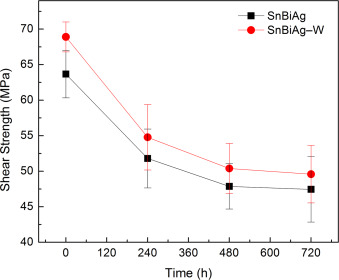

圖6. Au/Ni/Cu焊盤上SnBiAg和SnBiAg- w焊點在不同時效時間后的球剪切強度

圖7. Au/Ni/Cu焊盤上回流(a和b) SnBiAg焊點和(c和d) SnBiAg- w焊點的剪切斷口放大視圖。

圖8. Au/Ni/Cu焊盤上(a和b) SnBiAg和(c和d) SnBiAg- w焊點在100°c時效720 h后的剪切斷口放大視圖,(e)區域a和(f)區域b的高放大圖像。

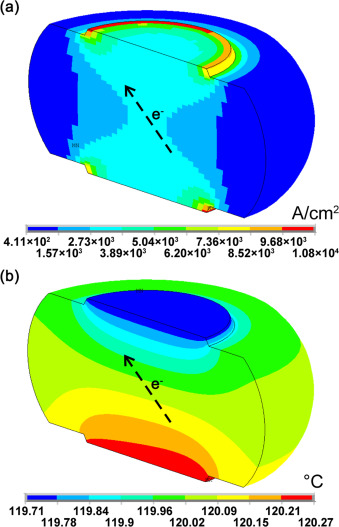

圖9. (a)焊料凸點區域的電流密度和(b)溫度分布。

W納米顆粒的加入影響釬料合金的微觀結構

W納米顆粒的加入細化了釬料合金的微觀結構,產生了細化強化機制。它降低了富sn和富bi交替層間的平均界面間距,對釬料基體有顯著的細化作用。W納米顆粒的加入也縮短了分散顆粒之間的平均距離,提高了力學性能。降低釬料基體層間相間距對釬料基體有顯著的細化效果。這種細化效應是由于W納米顆粒的加入導致凝固過程中形核位點數量的增加。

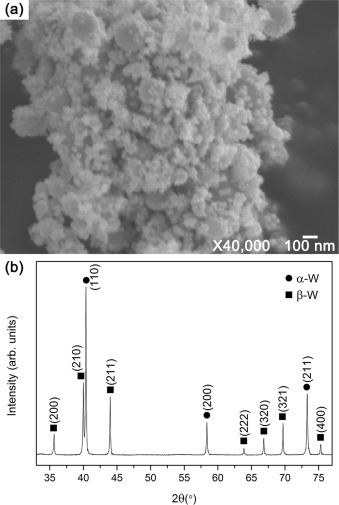

圖10. (a) W納米顆粒的SEM圖像和(b) XRD譜。

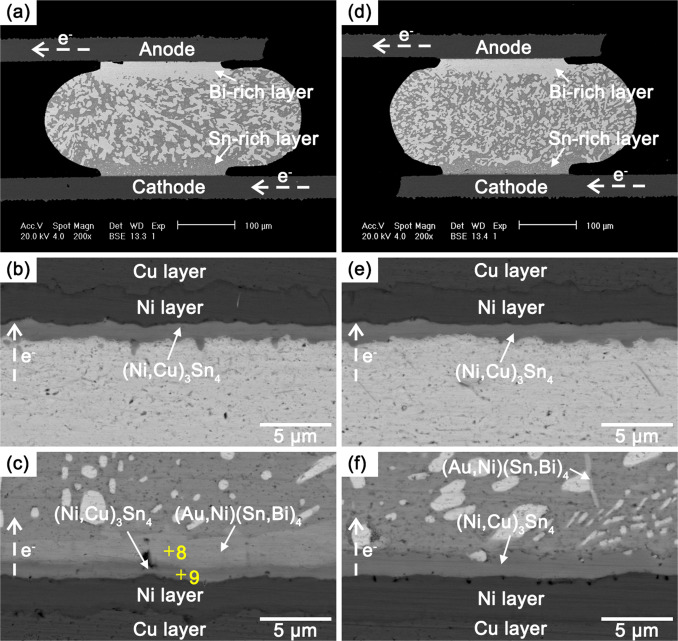

圖11. (a, b, c) SnBiAg和(d, e, f) SnBiAg- w焊料在0.5×104 a /cm2、100℃下電遷移720 h后,微觀結構互連,陽極和陰極界面放大圖像。

在回流焊過程中,Au/Ni/Cu焊盤中的整個Au層迅速溶解到熔融焊料中,在回流焊接頭的焊料區域內形成大量的(Au,Ni)(Sn,Bi)4金屬間化合物(IMC)顆粒。回流接頭的界面IMC區均為(Ni,Cu)3Sn4薄層。W納米顆粒的加入提高了回流接頭的強度。

在Au/Ni/Cu焊盤上添加納米鎢(W)增強劑對Sn57.6Bi0.4Ag焊點具有改善作用。W納米顆粒的加入成功地提高了釬料合金的力學性能,顯微硬度得到提高。

參考文獻

Yi Li, Kaiming Luo , Adeline B.Y. Lim, Zhong Chen, Fengshun Wu, Y.C. Chan(2016). Improving the mechanical performance of Sn57.6Bi0.4Ag solder joints on Au/Ni/Cu pads during aging and electromigration through the addition of tungsten (W) nanoparticle reinforcement. Materials Science & Engineering, A. Structural Materials: Properties, Misrostructure and Processing, vol. 291-303.

返回列表

返回列表