福英達超微錫膏助力微間距焊接提高效率

一、超微錫膏-新型顯示封裝面臨新挑戰

自去年起,微距LED顯示貢獻顯著產值,受到業界的高度重視。隨著芯片尺寸、焊盤尺寸和像素間距的降低,焊接良率和效率也面臨著新的挑戰。福英達超微錫膏助力微間距焊接提高效率。

四月十四日,在微間距顯示LED技術創新應用會議上,深圳福英達徐樸總經理分享了《應用于微間距LED顯示微連接的超微焊材料》,詳細闡述了超微焊料對提高焊接良率、保證質量的影響。

深圳市福英達總經理徐樸先生

二、微型化趨勢對錫膏的新要求

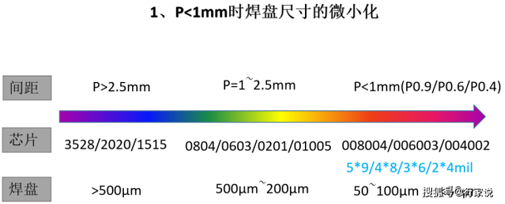

當點間距小于P1.0時,徐樸先生指出,焊盤尺寸會更小,這將帶來焊料粒徑、鋼網和焊料應用的挑戰(錫膏印刷后續固晶工藝時間長,焊料特性要求高,回流焊接和固化工藝不同于其他普通工藝)。

像素點間距、芯片尺寸、焊盤大小之間的關系

錫膏/錫膠黏著力曲線圖

三、福英達超微錫膏/錫膠-微間距焊接解決方案

徐樸先生說,福英達的專利錫膠產品具有優異的芯片附著力,可以保證后期巨量芯片轉移過程的及時性,滿足不同芯片轉移過程的需要。福英達超微焊粉100%真圓,表面光滑,同體積顆粒流變性能穩定,保證了焊膏的穩定性和點膠噴印設備的使用壽命。

為了改善錫膏印刷的均勻性和精密度,通常要求錫粉在粒徑上均勻、粒徑分布窄(其上、下限的微粒數量不得超過10%)、高球形度(粉末長寬比不超過1.2:1)氧含量低,抗氧化性能好。

深圳福英達焊錫粉粒度分布表

四、福英達錫膏/錫膠產品特性

福英達獨特的制粉、分選技術使超微焊粉粒度集中度優于IPC、JIS指標,并率先開發、批量生產T9.T10型超微焊粉,滿足微間距LED顯示封裝工藝的要求。

徐樸總經理介紹,自組裝焊料適用于Mini/MicroLED新型顯示封裝,封裝器件小且分布規則,焊盤一致性高。自組裝間隙10μm~100μm,涂膠焊盤面積至少占每處涂膠面積的1/3,根據芯片尺寸及焊盤分布情況,可以設計自組裝焊料配方,包括金屬類型、所占比例、粘度等參數。

五、展望

徐樸先生最后總結說,該行業目前正進入微間距LED時代。為了促進行業的發展,福英達將繼續探索新的、可靠和快捷的加熱方法,以提高封裝效率和良率,降低微間距LED封裝工藝成本,幫助微間距產品更快地進入市場。

-End-

*免責聲明:本文由作者原創。文章內容系作者個人觀點,轉載僅為了傳達一種不同的觀點,不代表對該觀點贊同或支持,如有侵權,歡迎聯系我們刪除!除了“轉載”文章,本站所刊原創內容著作權屬于深圳福英達,未經本站同意授權,不得重制、轉載、引用、變更或出版。

返回列表

返回列表