電鍍雜質引起的焊點空洞值得我們了解-深圳市福英達

電鍍雜質引起的焊點空洞值得我們了解-深圳市福英達

空洞是伴隨著錫膏或焊料球回流焊接時產生的現象。空洞被普遍認為是導致焊點導熱性和機械強度弱化的一個原因。在對空洞生成進行成因分析時,我們很容易聯想到助焊劑。助焊劑的溶劑蒸發和有機酸反應都會形成氣泡,不能及時逃逸的氣泡就會形成空洞。還有一種空洞叫柯肯達爾空洞,這是由于焊料成分擴散速度不同導致的。基板雜質對空洞形成的影響往往被人們忽略。

雜質效應實驗

電鍍銅是一種普遍使用的制備基板的工藝。當使用電鍍工藝制備銅基板時可能會有雜質 (碳、硫、氯等)混入電鍍銅基板中。為了了解雜質對焊點空洞形成的影響,Hsu等人將Sn焊料球在260℃溫度下焊接在電鍍銅基板上。電鍍銅基板的制備用到銅箔和電鍍添加劑配方PEG+Cl-。 焊接完成后,Hsu等人將Sn/Cu焊點樣品放在120、150和200℃的爐子中?進行144小時老化測試,隨后觀察焊點微觀結構。

實驗結果

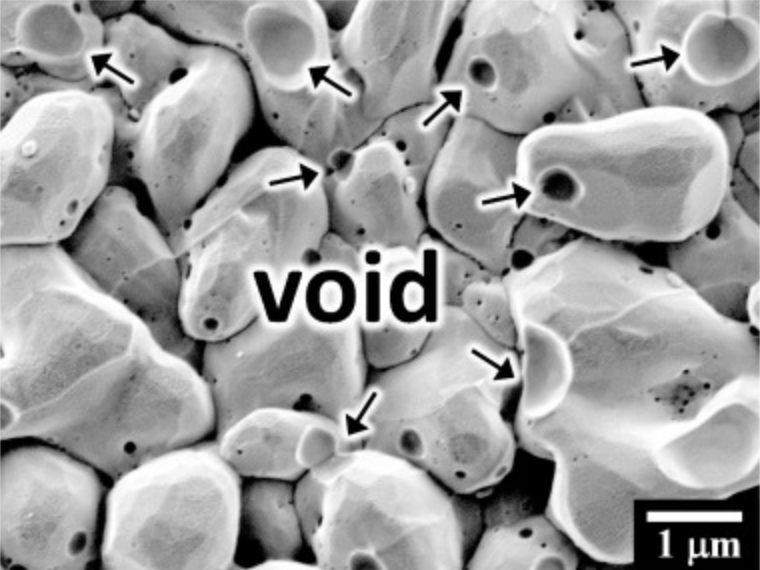

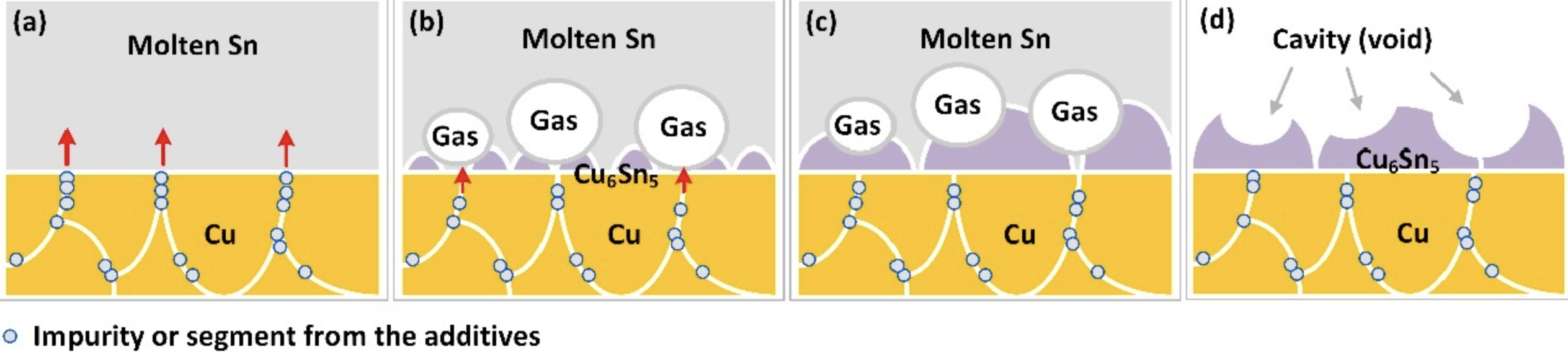

Sn球和Cu基板在焊接時會在界面處形成Cu6Sn5,并在老化時逐漸生長。電鍍雜質往往會在焊點老化過程蒸發進入到焊料/基板界面,從而占據Cu6Sn5的位置并變成空洞。如圖1所示,在晶粒的表面出現了不同大小的空洞。當焊點在老化時,晶界處的空洞會阻礙晶界的遷移,減小晶粒的積聚。類似于柯肯達爾空洞,雜質引起的空洞也會使得焊點出現脆化現象。

圖1. 電鍍PC-Cu的SEM圖。

為了判斷助焊劑是否會對電鍍PC-Cu的空洞產生影響,Hsu等人還采用了無助焊劑工藝進行焊接。結果發現Cu6Sn5表面仍然存在空洞。因此可以認為助焊劑并不是電鍍PC-Cu空洞形成主要原因。

圖2. 電鍍添加劑雜質進入焊料的示意圖。

低空洞錫膏

深圳市福英達能夠生產優質的超微錫膏(T6及以上)。福英達經過大量經驗積累設計了可靠的助焊劑配方。在制備錫膏后潤濕性良好,空洞率小,焊點強度高,能夠用于微小間距焊接。歡迎與我們聯系合作。

參考文獻

Hsu, H.L., Lee, H., Wang, C.W., Liang, C.J. & Chen, C.M. (2019). Impurity evaporation and void formation in Sn/Cu solder joints. Materials Chemistry and Physics, vol.225, pp.153-158.

返回列表

返回列表