高溫金錫焊料微凸點制備及可靠性-深圳福英達

高溫金錫焊料微凸點制備及可靠性-深圳福英達

目前在封裝焊料界最為常見和成熟的錫膏類焊料種類大致就三種。一種是以錫鉍銀為基礎的低溫錫膏(熔點138℃左右),另一種是以錫銀銅為基礎的中溫錫膏(熔點217℃左右)。還有一種錫銻錫膏(熔點245℃左右),能滿足更高熔點的要求。為了實現比錫銻錫膏更高的熔點要求,封裝材料界發明了金錫焊料。共晶金錫焊料(Au80Sn20)的熔點達到了280℃,能夠用在一些對焊接溫度要求很高的電子產品,如高功率電器,航空航天設備等。金錫焊料涂覆方法有預成型,錫膏印刷/點膠,電子束蒸發和焊料電鍍。

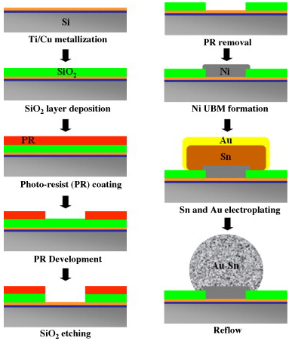

金錫焊料電鍍法是一種很有吸引力的焊料涂覆方法,有著成本低,速度快,易操控的優點。電鍍工藝是使用單獨的Sn和Au溶液,依次在基板上電鍍Sn和Au層。為了避免焊盤Cu原子擴散太快,可以在Si晶片上采用Ni作為凸點下金屬層(UBM)。在電鍍完成后進行回流焊接形成微凸點。電鍍金錫焊料的完整流程如下圖所示。

圖1. 金錫焊料制備微凸點流程。

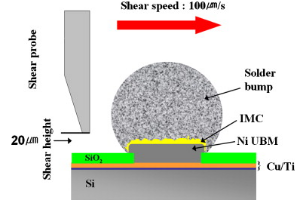

Yoon等人先將Si晶片進行Ti/Cu金屬化,然后沉積SiO2鈍化層并制備Ni UBM。最后在Si晶片上單獨制備Sn和Au電鍍層并回流生成金錫焊料凸點。凸點最后會進行老化和沖擊剪切測試。樣品在150℃下高溫儲存老化1000小時。剪切試驗的剪切速度為100μm/s,剪切高度為20μm。

圖2. 凸點剪切試驗示意圖。

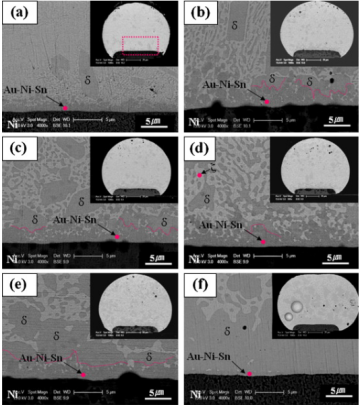

Yoon等人通過SEM看到金錫焊料凸點在150℃老化后主要形成金屬間化合物(IMC)Au5Sn(淺灰)和AuSn (深灰)。由于Ni在AuSn中的溶解度較高,因此在Ni UBM界面形成了Au-Ni-Sn化合物。此外可以清楚看到IMC的厚度隨著老化時間增加而增加。隨著時間增加AuSn大量沉積在Au-Ni-Sn上方。

圖3. 150℃老化不同時間后Au80Sn20/Ni界面的SEM圖。(a)0h, (b)48h, (c)100h, (d)250h, (e)500h, (f)1000h。

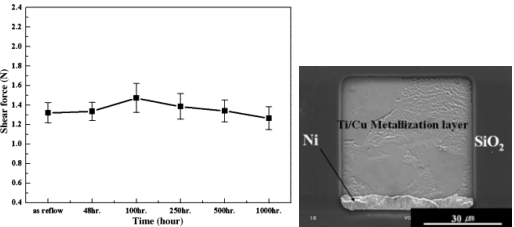

老化時間并不會對金錫焊料凸點的剪切力造成顯著影響。凸點剪切力在剛回流后到老化100小時內呈現上升趨勢,剪切力在老化100小時的時候達到最峰值。隨著老化時間增加,剪切力略微下降。通過剪切斷裂表面可以知道斷裂失效主要發生在Ti/Cu和Ni UBM的界面處。因此金錫焊料的強度要高于Ti/Cu和Ni UBM結合強度,可靠性優秀。

圖4. 凸點剪切力變化和老化1000小時后的斷裂表面。

金錫焊料不僅能用電鍍方法進行涂覆,還能制成金錫錫膏印刷或點膠涂覆到基板上。對于金錫錫膏產品的生產,深圳市福英達有著豐富的經驗和先進的生產技術支撐。福英達的金錫錫膏熔點為280℃,印刷性/點膠性能穩定,焊后機械強度和導電性優秀,能夠用于高可靠性焊點制備。歡迎與我們聯系合作。

Yoon, J.W., Chun, H.S.& Jung, S.B. (2008). Reliability evaluation of Au–20Sn flip chip solder bump fabricated by sequential electroplating method with Sn and Au. Materials Science and Engineering: A, vol.473(1-2), pp.119-125.

返回列表

返回列表