BGA焊點在低溫環境的機械強度-福英達錫膏

BGA焊點在低溫環境的機械強度-福英達錫膏

在一些領域涉及了電子設備的低溫應用,比如航空領域和電信領域。電子設備在火星和月球表面需要承受低于零下100℃的工作環境。在如此低的溫度下運作,電子設備的焊點機械強度和導電導熱可靠性會受到巨大的挑戰。由于不同材料之間的熱膨脹系數不匹配,在焊點中會存在剪切載荷,這可能導致焊點發生斷裂。

為了更直觀了解焊點在低溫工作的可靠性,Li等人采用BGA結構Cu(Ni)/SAC305/Cu(Ni)焊點進行低溫剪切試驗。焊點的制造在BGA返修機中完成,峰值溫度為250°C,停留時間為50s。

在制造完SAC305焊點后,觀察到焊料基體主要由富Sn枝晶,Sn,Cu6Sn5和Ag3Sn組成。當焊料與Cu焊盤互連時,焊料和焊盤界面金屬間化合物(IMC)為Cu6Sn5,而焊料與Ni焊盤的界面IMC為Ni3Sn4。通常來說Ni對IMC生長有一定抑制作用。因此焊料與Ni焊盤一側的界面IMC厚度較小。

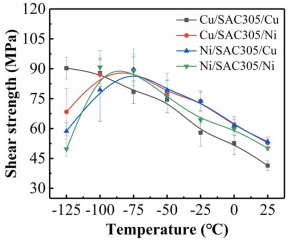

在25℃的時候,Cu/SAC305/Cu焊點的剪切強度最低。這是因為Cu/SAC305/Cu焊點中的Cu6Sn5 IMC對焊料基體的強化作用弱于SAC305/Ni焊盤中的Ni3Sn4 IMC。此外可以看到Cu/SAC305/Cu焊點隨著溫度的降低剪切強度一直上升。而SAC305/Ni焊點的剪切強度在降溫時經歷了上升階段,然后開始下降。峰值剪切強度在-75℃左右時出現。

圖1. BGA焊點在不同溫度下的剪切強度。

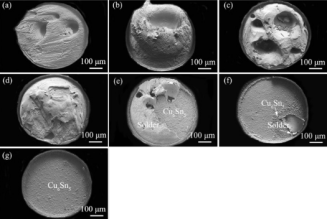

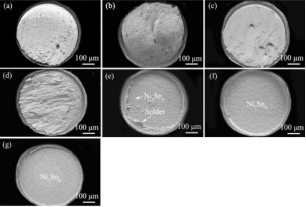

在25℃時,焊料基體能看到有凹坑,表明斷裂傾向于發生在焊料基體中,此時Cu/SAC305/Cu焊點的斷裂模式為韌性斷裂。當溫度降至0°C,?25°C,?50°C和?75°C時,焊料基體仍有凹坑,在焊料/IMC界面也出現了部分斷裂,此時焊點同時出現韌性斷裂和脆性斷裂。當溫度下降到-100℃后,焊點和焊盤界面處的IMC發生斷裂,意味著此時斷裂模式為脆性斷裂。如果將焊料與Ni焊盤互連,隨著溫度降低焊點依舊會經歷韌性斷裂到脆性斷裂的轉變。

圖2. 不同溫度下Cu/SAC305/Cu焊點的斷裂表面: (a) 25?°C, (b) 0?°C, (c) ?25?°C, (d) ?50?°C, (e) ?75?°C, (f) ?100?°C, (g) ?125?°C。

圖3. 不同溫度下Cu/SAC305/Ni焊點的斷裂表面: (a) 25?°C, (b) 0?°C, (c) ?25?°C, (d) ?50?°C, (e) ?75?°C, (f) ?100?°C, (g) ?125?°C。

深圳市福英達的中溫錫膏SAC305能夠用于替代焊料球進行BGA工藝,通過鋼網將錫膏印刷到芯片焊盤上并回流收縮成球。SAC305錫膏熔點217℃,能夠用于多次回流的首次回流,且焊點在高溫和低溫環境下仍能保持優秀的機械強度。

參考文獻

Li, W.Y., Gui, J., Qin, H.B. & Yang, D.G. (2022). Shear performance of microscale ball grid array structure Cu(Ni)/Sn–3.0Ag–0.5Cu/Cu(Ni) solder joints at low temperatures. Materialstoday Communications, vol.30.

返回列表

返回列表