焊點柯肯達爾孔洞的形成與危害

前面討論了焊點中孔洞缺陷的類型,下面重點介紹一下錫膏回流焊后產生的柯肯達爾孔洞。

柯肯達爾孔洞的高發場景

據統計,由熱所引起的器件失效約占電子器件器件失效的百分之五十以上。過高的運行溫度不僅會損壞半導體設備,還會降低電子設備的可靠性和性能。隨著芯片上晶體管數量的增加,其發熱量也隨之增加,使得發熱問題更加突出。電子設備若長時間工作于工作溫度較高的環境,則會使焊點與晶片或基片上金屬接點之間發生相互作用,造成界面金屬間化合物的生成和生長。由于受熱的作用,焊點內合金元素的反應擴散不均,造成界面上微孔的形成、聚合、長大以及微孔的產生,從而降低焊接點的力學完整性,使界面弱化,造成界面上焊點的破壞。

柯肯達爾孔洞位置

界面或金屬間化合物IMC中

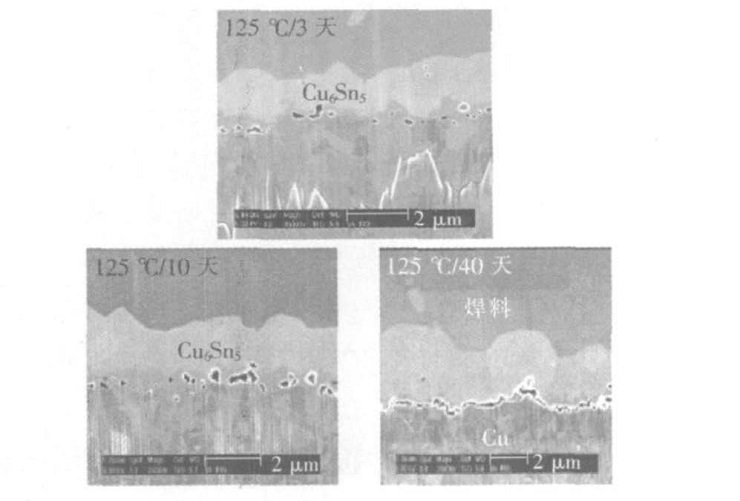

柯肯達爾孔洞生長圖(圖片源自網絡,侵刪)

柯肯達爾孔洞的危害

由于各種IMC或IMC與焊料之間熱膨脹系數的差異,焊點內應力較大,應力容易集中在柯肯達爾孔洞中,使孔洞成為裂紋源,焊點易脆性斷裂,因此柯肯達爾孔洞對錫膏微焊點的可靠性具有前所未有的挑戰性。

柯肯達爾孔洞產生原因-柯肯達爾效應

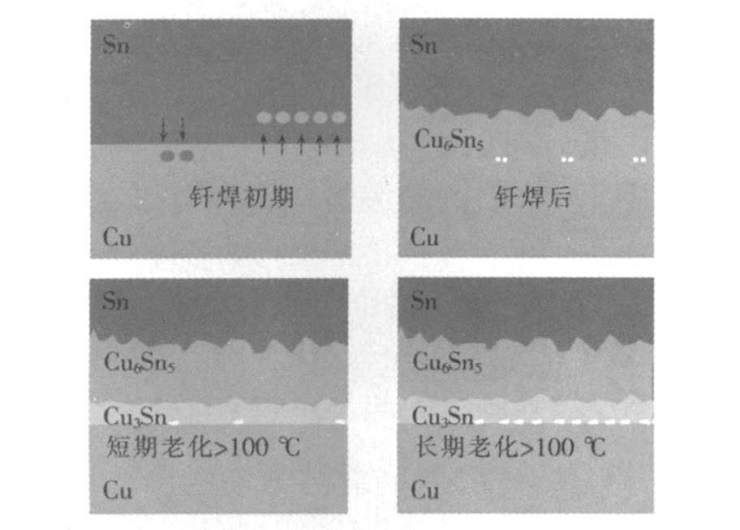

擴散是原子(或分子)在物質中的遷移,是物質傳遞的一種方式。當兩種不同金屬接觸并發生擴散時,快速擴散的金屬一側可形成分散或集中的空位,而在慢速的一邊則有點陣膨脹。柯肯達爾等人首先證實了這一點,因此稱為柯肯達爾效應。從柯肯達爾效應可以看出,當兩種物質相互擴散時,由于其擴散速度不同,在擴散較快的金屬側會形成孔洞。這一現象也常發生在異種材料擴散焊接中,顯微鏡下可觀察到擴散孔。

Sn-Cu軟釬焊焊點擴散示意圖(圖片源自網絡,侵刪)

柯肯達爾孔洞對可靠性的影響

高端服務器及通訊設備的封裝錫膏焊點一般都在75℃左右的環境下工作6~7年,由于柯肯達爾孔洞形成的原因,這可能導致錫膏焊點完全斷開。近年來火爆的3D封裝結構由于封裝密度高、功率荷載高和結構的散熱性不足,使單位體積的3D封裝元件的發熱量越來越大,工作溫度已超過75℃,較易產生柯肯達爾孔洞,使焊點壽命縮短。Chiu等人的研究發現,錫膏焊點老化時間越長,老化運行溫度越高,錫膏焊點中的柯肯達爾孔密度越高,錫膏焊點的抗沖擊性越低。而在125℃老化10天時,試驗板壽命比未老化的要低80%,而在125℃老化40天后,在第一次下落沖擊時就發生失效。文章提出,焊點強度與錫膏焊點下落可靠性的下降主要與柯肯達爾孔洞的形成及結合有關。

影響柯肯達爾孔洞形成的因素

焊接材料、焊料摻雜、UBM預處理等因素對柯肯達爾孔洞形成的影響較大。

就錫膏及其他焊料中添加雜元素來講,一些研究說明錫膏或其他焊料摻雜元素有時可以對柯肯達爾孔洞的形成產生抑制作用。

錫膏或其他焊料與焊盤金屬間的化學反應受合金元素影響為(1)反應/生長速率增大或降低。(2)加入物可改變反應形成相的物理特性。(3)可在界面上形成附加相,也可取代二元相形成其他反應產物。例如焊料界對Zn和Ni元素的摻雜已經有不少研究。

正如前面所述,柯肯達爾孔洞的形成與多種因素相關,是各因素綜合影響的結果,但作為在封裝焊接中起重要作用的錫膏,要在產品設計時進行考慮,并在錫膏配方設計時盡量避免。深圳市福英達工業技術有限公司專門從事高品質錫膏、錫膠、焊錫粉的研制與生產,對于如何提高錫膏、錫膠、助焊劑等焊料可靠性方面有一定的經驗心得,歡迎公司來電咨詢與合作。

-End-

*免責聲明:除了“轉載”文章,本站所刊原創內容著作權屬于深圳福英達,未經本站同意授權,不得重制、轉載、引用、變更或出版。本文由作者原創,文章內容系作者個人觀點。“轉載”僅為了傳達一種不同的觀點,不代表對該觀點贊同或支持,如有侵權,歡迎聯系我們刪除!

返回列表

返回列表