銅柱凸點錫膏_銅柱凸點可靠性-深圳福英達

銅柱凸點錫膏_銅柱凸點可靠性-深圳福英達

隨著對更小尺寸和更高I/O密度的需求增加,焊點的間距和尺寸繼續縮小。倒裝芯片中的銅柱凸點能夠實現更小的間距和更大的抗電遷移性,但也帶來更高的應力。電鍍焊料凸點(區域陣列)器件的最小間距限制為140μm–180μm。因此,當焊點間距小于140μm時,通常使用銅柱凸點。

焊點可靠性是值得關注的話題。Li等人通過熱壓鍵合工藝獲得了Cu/Sn-Ag/Cu和Cu/IMC/Cu凸點結構,并進行了熱循環試驗以比較其失效模式。其中銅柱與基板連接一端帶有約20μm厚的SnAg3.5錫膏。

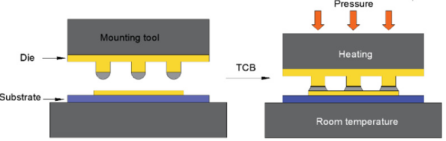

圖1. 熱壓焊接示意圖。

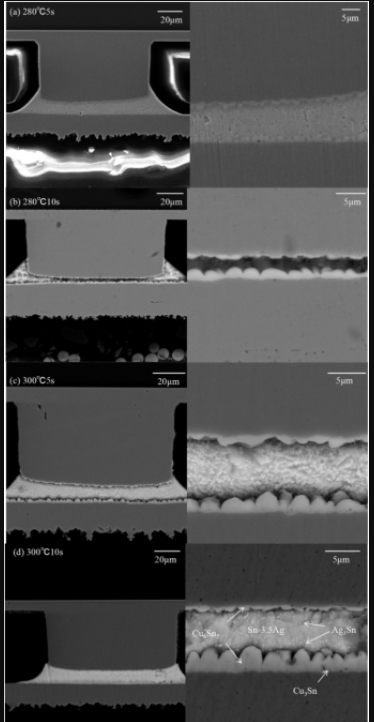

從圖2可以看出,隨著溫度或時間的增加,基板一側IMC厚度增長明顯。熱壓鍵合過程中發生的反應主要是固液擴散,銅柱凸點中的Cu原子溶解到焊料Sn中,當界面附近焊料Sn中溶解的Cu原子飽和時,在界面處形成扇貝形Cu6Sn5和少量Ag3Sn。如果鍵合溫度高于300?°C且保持時間大于10?s,在Cu6Sn5層下方還會形成較薄的Cu3Sn。

圖2. 不同焊接條件下IMC生長情況。

銅柱-Sn-3.5Ag-焊盤凸點失效形式

最開始可以觀察到裂紋發生在銅柱焊點的角部處,然后焊點內部慢慢開始出現空洞的生長。空洞在應力的作用下積聚增大并導致焊點斷裂。 裂紋的位置主要出現在銅柱一側的IMC和焊料的界面處,或者界面附近的焊料內部。

圖3. 焊點斷裂演變。

Sn-Ag焊點在循環應力下發生蠕變和應力松弛。位錯環在焊料中的Cu6Sn5和Ag3Sn等顆粒附近形成,然后逐漸成核并繼續生長成橢圓形空洞。在銅柱邊緣的錫膏焊料中,疲勞裂紋主要是由集中應力所導致。裂紋隨后向內生長并與空洞結合,最終沿著銅柱的界面貫穿整個焊點。

銅柱-IMC-焊盤

在熱老化后焊料會逐漸轉化成IMC。裂紋主要發生在基板側Cu6Sn5和Cu3Sn的界面處。 主要失效模式的特點是在基板側Cu6Sn5和Cu3Sn的界面處出現界面分層,然后兩側的Cu6Sn5晶粒斷裂,最后兩側的Sn焊料貫穿整個焊點。焊點的失效模式屬于脆性斷裂。

深圳市福英達可以生產高可靠性的超微錫膠產品(環氧樹脂基錫膏),在焊接后環氧樹脂熱固化包裹在焊點四周,并對焊點起到保護作用。歡迎與我們聯系了解更多信息。

參考文獻

Li, J.H., Zhang, Y.X., Zhang, H.L., Chen, Z., Zhou, C., Liu, X.H. & Zhu, W.H. (2020). The thermal cycling reliability of copper pillar solder bump in flip chip via thermal compression bonding. Microelectronics Reliability, vol.104.

返回列表

返回列表