福英達汽車電子錫膏: 車規MEMS引線鍵合可靠性

福英達汽車電子錫膏: 車規MEMS引線鍵合可靠性

點擊查看“福英達汽車電子錫膏”

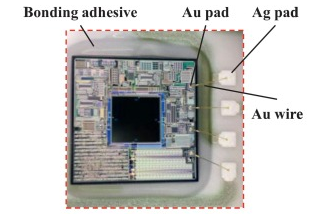

微機電(MEMS)傳感器領域的使用已有數十年歷史,至今仍是隨處可見的電子元件類型之一。MEMS傳感器在汽車行業具有至關重要的作用,能夠用于測量位置,壓力,溫度,速度等。傳感器的高可靠性不僅能提高汽車性能,也能對駕駛人和乘客的安全提供保障。MEMS芯片往往采用金線進行與焊盤的引線鍵合,金線起著電連接和信號傳輸的作用。MEMS芯片需要進行封裝使其避免外部環境干擾。封裝通常采用塑料,塑料材質成本低,能夠很大程度降低封裝費用。

MEMS引線鍵合有幾種失效模式和機制,主要跟熱和電作用有關。例如回流焊接過程由于熱作用和原子擴散而形成的金屬間化合物造成焊點脆化,傳感器操作期間產生的焦耳熱會導致電疲勞,還有使用過程產生熱應力導致的熱疲勞。為了測試MEMS器件的可靠性,Zhang等人研究了車規MEMS壓力傳感器的金線鍵合焊點在熱循環試驗中熱失效形式。熱循環溫度控制在?40°C-150°C。測試樣品數量為25個,每個樣品包含4條金線。

圖1. 測試用車規MEMS壓力傳感器。

圖2. 熱循環測試溫度控制。

測試結果

熱循環測試周期數被Zhang等人設定在1600次。每完成200次熱循環測試后,所有MEMS壓力傳感器樣品會被取出,并測量芯片焊盤和基板焊盤處形成的焊點的電阻。電阻增大說明焊點的電導性能下降。在1600次熱循環后,測試的25個樣品中的7個不約而同出現了焊點電阻增大的現象。熱應力是影響MEMS傳感器電阻變化的主要原因。熱應力會不斷地累積并使焊點可靠性惡化,造成電阻增大。

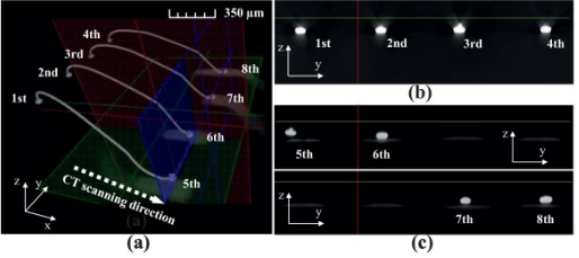

熱應力不僅對電阻產生影響,也對焊點連接可靠性帶來不良影響。Zhang等人通過CT掃描繪制出了MEMS壓力傳感器熱循環后的引線鍵合狀態。總共選取了4條金線共8個焊點進行觀察。可以看到其中的3條金線和焊盤仍保持連接。但是5號焊點明顯出現了脫落的問題。此外,受熱應力影響,7號和8號焊點發現了金線松動,焊點牢固性有所下降。

圖3. 1600次熱循環后MEMS壓力傳感器的CT掃描圖。

通過熱循環測試可以知道,測試所用的車規MEMS壓力傳感器在1600次循環后很難再保證良好的鍵合強度。可以認為熱應力是導致焊點失效的重要原因。金線和焊盤的熱膨脹系數差異使得在溫度變化后金線和焊盤出現不同程度的形變,降低了焊點的連接牢固性。

對于汽車電子封裝焊接材料,深圳市福英達能夠提供優秀的超微級(T6及以上)錫膏錫膠產品,能夠用于不同溫度/封裝間距要求的場景,錫膏在焊接后可靠性高,殘留物少,極大保證車用元件的安全性。

參考文獻

Zhang, Y.F., Wu, K.K., Li, H., Shen, S.N., Cao, W., Li, F. & Han, J.Z. (2022). “Thermal fatigue analysis of gold wire bonding solder joints in MEMS pressure sensors by thermal cycling tests”, Microelectronics Reliability, vol.139.

返回列表

返回列表