環氧錫膏_汽車電子封裝焊料

環氧錫膏_汽車電子封裝焊料

隨著汽車技術的發展,人們對汽車的性能提出了更高的要求,使得汽車電控系統集成程度變得更高。汽車電控高度集成化伴隨著封裝難度和可靠性需求的提升,這對封裝焊接材料提出了更高的要求。傳統的松香基錫膏焊接后易生成腐蝕性殘留,對車載元件會帶來傷害,且焊點強度不足。不同的是環氧樹脂錫膏在焊接后會固化形成熱固膠。焊點可以免清洗的同時也緩解了腐蝕性問題。因此環氧錫膏在汽車電子的應用開始變得廣泛。本文會介紹環氧錫膏在汽車電子中焊接的性能。

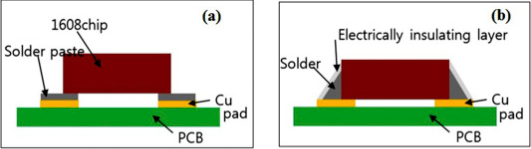

Sharma等人將T4 SAC305焊粉與環氧助焊劑混合制得SAC305環氧錫膏,并將其用于車規級1608電阻器的焊接。回流焊接峰值溫度控制在240℃。在完成回流焊接后Sharma等人開展了焊點的熱循環測試(-40-125℃),剪切力測試和表面絕緣電阻測試。

圖1. 1608電阻器焊點結構圖。(a)回流前; (b)回流后 (Sharma et al., 2017)。

實驗結果

熱循環測試

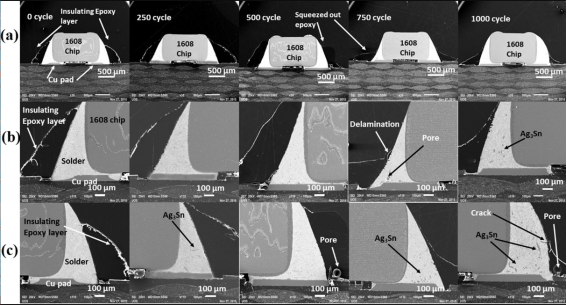

由圖2可以看到1608電阻器焊點圓角在未進行熱循環時被固化的環氧樹脂緊密包裹。當熱循環進行到250次時環氧樹脂包裹效果仍然可觀。然而隨著熱循環次數提升到500次以上,環氧樹脂層逐漸熔解坍塌,焊點開始暴露。IMC Ag3Sn和Cu6Sn5隨著熱循環次數增加不斷粗化且厚度增大。同時當熱循環次數到750次還觀察到孔洞在焊料層成核生長。

圖2. SAC305環氧錫膏1608電阻器焊接熱循環測試 (Sharma et al., 2017)。

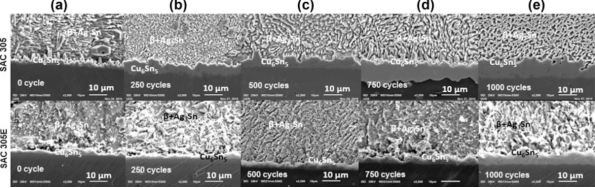

為了研究環氧樹脂對IMC生長的影響,Sharma等人將松香錫膏(SAC305)和環氧錫膏(SAC305E)焊接效果進行對比。結果發現SAC305E樣品的Cu6Sn5層生長速度較慢,而SAC305樣品熱循環500次后Cu6Sn5層迅速增加 (圖3)。重要的是1000次熱循環后SAC305E樣品的IMC厚度小于SAC305樣品。

圖3. SAC305和SAC305E焊接效果對比 (Sharma et al., 2017)。

剪切強度測試

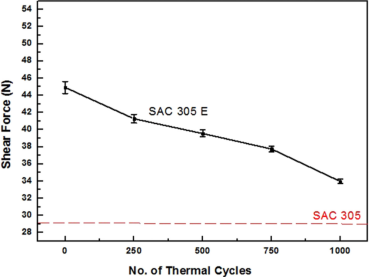

環氧錫膏焊點最開始的剪切力能達到45N,并隨著熱循環次數增加而逐漸減小。在1000次熱循環后環氧錫膏焊點的剪切力降至35N,但仍高于松香錫膏的29N。可以知道的是IMC生長會導致焊點脆化,對剪切強度造成負面影響。環氧錫膏焊點老化后焊點強度較高得益于環氧樹脂固化后形成熱固膠緊密包裹住焊點,不僅減少了老化對IMC的影響,也對焊點起到了額外增強作用。

圖4. 環氧錫膏焊點剪切強度變化。

在表面絕緣電阻測試中發現焊點圓角附近的環氧助焊劑的絕緣電阻較高,意味著助焊劑殘留物生成較少,因而對焊點腐蝕少。

深圳市福英達能夠生產適用于汽車電子的超微環氧錫膏/錫膠產品,包括錫鉍銀合金系列和錫銀銅合金系列。產品免清洗且焊后可靠性優秀。歡迎與我們聯系了解更多信息。

參考文獻

Sharma, A., Jang, Y.J., Kim, J.B. & Jung, J.P. (2017). “Thermal cycling, shear and insulating characteristics of epoxy embedded Sn-3.0Ag-0.5Cu (SAC305) solder paste for automotive applications”. Journal of Alloys and Compounds, vol.704, pp.795-803.

返回列表

返回列表