中溫焊料應用_扇出型封裝焊料回流工藝優化

中溫焊料應用_扇出型封裝焊料回流工藝優化

扇出型晶圓級封裝(FOWFLP)允許在芯片表面的外部實現更多的I/O,相比于扇入型封裝帶來更多優勢。扇出型封裝的出現突破了設備中的I/O終端限制,被視為后摩爾時代的封裝解決方案。扇出封裝通常是在硅晶片上切割芯片,并將已知良好的芯片精確放置在薄的重構或載體晶片上,然后對其進行模制。然后在模制區域(芯片和扇出區域)的頂部形成再分線層(RDL)和放置焊料球。

SAC305無鉛焊料焊點測試

無鉛焊料球的制作可以用到中溫焊料如SAC305,通過BGA工藝移植到焊盤上。本文主要分析SAC305 BGA焊點的在扇出型封裝的可靠性,從而獲得最優的回流工藝。可靠性可以通過焊點形態,剪切強度來確認。Zhang等人為特定的扇出封裝設計了PCB板,通過控制不同回流時間和峰值溫度,對扇出型封裝器件(72個焊點)進行了可靠性測試,研究了焊點微觀結構,剪切強度和失效模式。

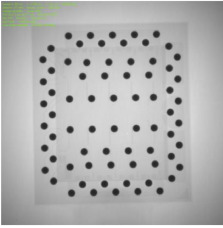

圖1. 測試扇出型封裝設備 (Zhang et al., 2022)。

不同回流工藝測試結果

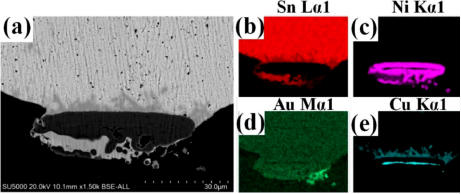

Zhang等人發現SAC305焊料球在230°C峰值溫度回流5s后與ENIG電極實現冶金連接形成金屬間化合物。在回流5秒的時候開始出現金屬間化合物,在這個階段金屬間化合物都是(Cu, Ni)6Sn5。但是厚度較薄,焊點冶金連接強度不足。(Cu, Ni)6Sn5隨著時間的增加而生長,且晶粒逐漸粗化。此外,當峰值回流溫度升到260°C回流10s后,(Cu, Ni)6Sn5晶粒在Sn-ENIG界面適度生長。(Cu, Ni)6Sn5晶粒形狀以棒狀為主且分布均勻。隨著回流時間增加。脆性(Cu, Ni)6Sn5厚度大量增加會導致機械性能下降,從而增加焊點的斷裂概率。

圖2. 不同回流峰值溫度和時間對焊接微觀結構影響 (Zhang et al., 2022)。

當峰值溫度為260℃,回流時間增加到20s,Sn原子擴散到含鎳焊盤的表面并到達焊盤下方流動,與Cu原子反應并轉化為(Cu, Ni)6Sn5。這導致焊盤體積收縮,容易從PCB上脫落。此外,在高溫下,回流時間太長使得原子大量擴散到PCB表面,增加了PCB表面的應力,導致焊盤在使用過程中容易脫落, 因此焊點的可靠性較差(Zhang et al., 2022)。

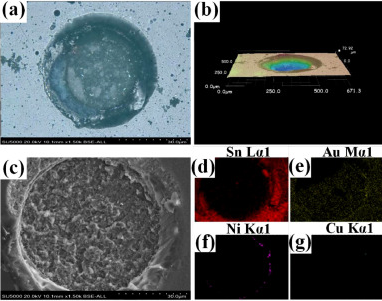

圖3. 260℃峰值溫度回流20s導致IMC增厚和焊盤脫落 (Zhang et al., 2022)。

可以看到在260℃峰值溫度回流20s所形成的焊點在斷裂后留下了發黑的焊坑。在斷裂處只檢測到微量Au和Ni原子,Cu和Sn原子則消耗殆盡。可能是在高溫長回流時間影響下被IMC生長所消耗。如果回流溫度繼續升高到260℃以上,焊盤過度溶解,脫落風險進一步提高。

圖4. 260℃峰值溫度回流20s所形成的焊點失效模式 (Zhang et al., 2022)。

總結

過高回流溫度和過長回流時間還會造成焊點氧化,導致更多孔洞形成。這嚴重降低了焊點的可靠性。此外,焊盤也會被進一步溶解,從而減小焊點剪切強度。因此Zhang等人認為扇出型封裝最佳回流焊工藝溫度是時長為260℃和10s。在這個回流參數下形成的SAC305焊點剪切強度達到了216.41N。

深圳市福英達能制造無鉛中溫錫膏和低溫錫膏,例如錫銀銅錫膏,錫鉍銀錫膏等,能夠替代微間距BGA焊料球使用。歡迎與我們聯系進行進一步了解。

參考文獻

Zhang, S.Y., Duan, R., Xu, S.W., Xue, P.F., Wang, C.Q., Chen J.S., Paik, K.W. & He, P. (2022). “Shear performance and accelerated reliability of solder interconnects for fan-out wafer-level package”. Journal of Advanced Joining Processes, vol.5.

返回列表

返回列表