錫膏介紹_ 焊料層厚度對Cu3Sn相的影響

錫膏介紹: 焊料層厚度對Cu3Sn相的影響

微電子封裝技術隨著工藝的演進和使用需求的提高,衍生出了3D封裝和晶圓級封裝等先進集成技術。Cu-Cu互連和Cu-Sn-Cu互連是封裝中最為常見的形式。無鉛錫膏作為焊接材料,能夠與銅發生冶金反應,從而起到連接銅凸點和銅焊盤的作用。但是金屬間化合物(IMC)生長在無鉛錫膏焊接體系中難以避免。IMC生長會對小型化封裝的機械性能和熱電性能造成影響。為了優化焊后IMC厚度,有大量研究者分析了焊料層厚度對劣性Cu3Sn相的影響。

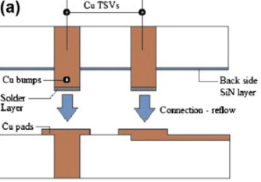

圖1. Cu-Sn-Cu互連結構圖。

在焊接過程中,熔融狀態的無鉛錫膏會與Cu反應,使得Cu6Sn5在Cu–Sn界面成核。Cu原子持續溶解,直到界面處錫膏變得過飽和,Cu6Sn5微晶可以成核并快速生長。Sn和Cu的擴散是造成Cu6Sn5形成的主要原因。Cu3Sn的出現更多是在老化過程中發生的。

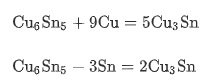

Cu3Sn相的生長機制

相比于剛完成回流焊接,熱老化會大大增加IMC的總厚度。在老化過程中,Sn會持續擴散為IMC生長提供驅動力。因此,在老化過程中,總厚度不斷增加。但是Sn層最終會耗盡。在Sn耗盡后,Cu6Sn5會逐漸被消耗并形成Cu3Sn,致使Cu6Sn5厚度下降。

焊料層厚度對Cu3Sn的影響

在常規焊接工藝中,焊料層的厚度大概在20μm左右。當焊料層的厚度較大時,可流動的Sn量更多,Cu6Sn5的生長速度很快,而Cu3Sn相的出現受到了抑制。并且需要更長的老化時間較長來實現Sn的完全消耗,然后Cu3Sn才開始慢慢長大。Li和Chan嘗試將無鉛錫膏焊料層的厚度縮小為亞微米級別, 從而驗證焊料層厚度對IMC生長的影響。

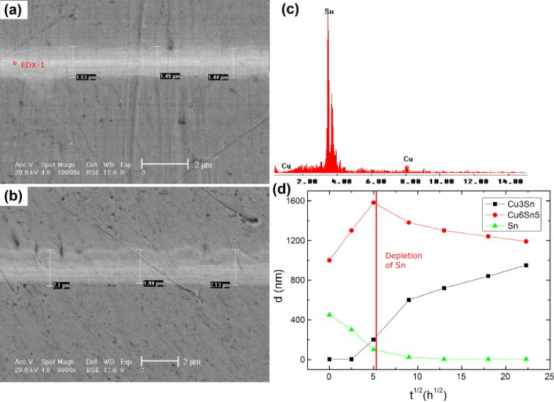

圖2. 焊料層厚度為1μm時IMC層的生長情況。(a)剛回流完成; (b)老化100h; (c)EDX結果; (d)IMC變化趨勢。

圖3. 焊料層厚度為500nm時IMC層的生長情況。(a)剛回流完成; (b)老化100h; (c)老化500h; (d)IMC變化趨勢。

由圖2可以看到,焊料層明顯出現分層現象,也就是出現Cu6Sn5和Cu3Sn層。在老化后Sn層繼續為IMC層提供Sn原子,并促進IMC的生長。對比圖3可以發現,當焊料層厚度為500nm時也能觀察到Cu6Sn5和Cu3Sn層,但是數量較少,分界不明顯。由于Sn量太少,在回流期間就基本被耗盡。Cu3Sn的成核和生長是通過消耗Cu6Sn5Sn來實現的。此外,顯然可以發現焊料層薄會造成IMC數量更少,且Cu6Sn5厚度不足,轉化為Cu3Sn的速度也變慢。

深圳市福英達能夠生成用于微間距焊接的超微錫膏, 潤濕性好,焊接可靠性高。歡迎進入官網了解更多信息。

參考文獻

Li, Q. & Chan, T.C. (2013). “Growth kinetics of the Cu3Sn phase and void formation of sub-micrometre solder layers in Sn–Cu binary and Cu–Sn–Cu sandwich structures”. Journal of Alloys and Compounds, vol.567, pp.47-53.

返回列表

返回列表