中溫焊料_BGA焊點的熱斷裂失效機制

中溫焊料: BGA焊點的熱斷裂失效機制

BGA的出現是為了滿足增加集成電路的I/O接口數量的需求,已經在高密度封裝大量采用。與傳統微電子封裝技術相比,BGA是使用合金焊料球代替引腳來完成信號傳輸,降低了電信號的傳輸損耗。但是高密度的集成也帶來了更高的服役溫度,對BGA的熱老化可靠性帶來了挑戰。在高溫作用下,焊點內部會持續產生熱應力,導致疲勞累積,最終可能導致焊點斷裂。

眾所周知IMC的出現是無鉛錫膏焊接難以避免的。由于IMC在老化過程的生長是決定焊點可靠性的關鍵因素,因此需要了解熱疲勞過程中的焊點微觀結構變化,從而推斷出IMC對BGA焊點可靠的影響。如圖1所示,Li等人采用中溫焊料SAC305 BGA完成與Sn63Pb36錫膏層和Sn62Pb36Ag2錫膏層的裝配,并進行熱循環測試(-55℃-125℃)。中溫焊料SAC305 BGA的頂部與芯片的Ni焊盤連接,底部與PCB的Cu焊盤連接。

圖1. BGA焊點示意圖。

BGA焊點老化測試結果

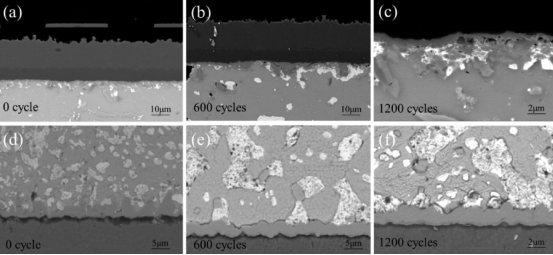

如圖2所示。無鉛焊料SAC305 BGA中的灰色相為Sn,白色相為Pb。在剛完成焊接時焊點結構精細。在600次熱循環后,Pb進一步擴散到了BGA中,并且Pb晶粒開始粗化。此外,在完成1200次熱循環后,在BGA-芯片一側和BGA-PCB一側都可以清楚地看到由Pb晶粒進一步粗化并積聚形成網絡結構。

圖2. BGA焊點老化測試。(a-c)BGA-芯片一側; (d-f)BGA-PCB界面一側。

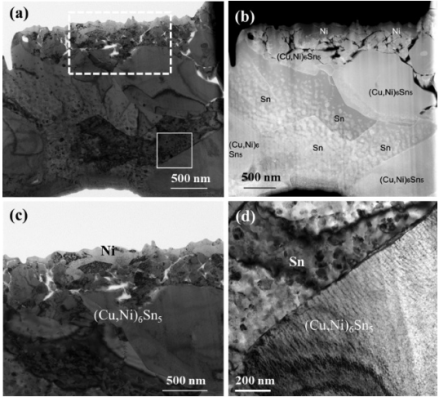

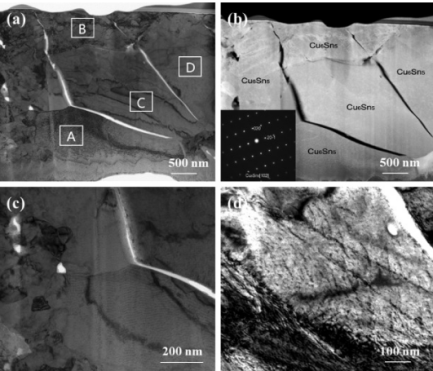

在熱循環3200次后,BGA-芯片一側大致分為了Ni區,IMC(Cu,Ni)6Sn5區,Sn區。可以觀察到Sn區出現了晶粒粗化和再結晶現象。(Cu,Ni)6Sn5區則是出現了一定程度的位錯。另外,在BGA-PCB一側可以看到AC區和BC區的界面出現了較長的裂紋,并沿著的晶界向外擴展(圖4),形成穿晶裂紋。這為焊點連接處斷裂的出現帶來隱患。圖4(c)還可以看到有空洞的形成。在空洞和裂紋的共同作用下,該區域受到應力時將更容易出現斷裂。此外,BGA-PCB一側的D區會有晶粒錯位。

圖3. 熱循環3200次后的BGA-芯片界面一側的微觀結構。(b): 圖(a)的成分分布; (c): 圖(a)虛線區放大圖; (d): 圖(a)實線區放大圖。

圖4. 熱循環3200次后的BGA-PCB一側的微觀結構。(b): 圖(a)的成分分布; (c): A區放大圖; (d): C區放大圖。

焊點斷裂分析

無鉛焊料BGA焊點,焊料層和焊盤等材料的熱膨脹系數不匹配是焊點熱老化失效的主要誘因。當元件使用過程產生熱應力,材料的膨脹使得焊點內部和表面出現應力并逐漸累積。Li等表示Sn晶粒再結晶和(Cu,Ni)6Sn5的位錯能釋放部分應力。(Cu,Ni)6Sn5傾向擴散到芯片焊盤的Ni層并形成網格結構,也可以釋放應力。可以知道的是Ni層起到抑制原子擴散的作用,減緩IMC生長,從而減緩斷裂失效速度。而BGA-PCB界面處沒有Ni層的阻隔,Cu6Sn5生長速度更快,在應力作用下會出現穿晶裂紋。

深圳市福英達可生產中溫超微錫膏產品,能夠替代BGA焊料球用于高密度微間距封裝。同時中溫超微錫膏產品也可用于制作BGA焊盤上的焊料層。歡迎與我們聯系。

參考文獻

Li, Q.H., Zhao, W., Zhang, W., Chen, W.W. & Liu, Z.Q. (2022). “Research on Thermal Fatigue Failure Mechanism of BGA Solder Joints Based on Microstructure Evolution”. International Journal of Fatigue.

返回列表

返回列表