免洗錫膏的特點 (2): 殘留物腐蝕性機理分析

免洗錫膏的特點 (2): 殘留物腐蝕性機理分析

免洗錫膏的活化劑,如羧酸與焊盤氧化物反應后會生成酸性離子殘留物。殘留物會與空氣中的水結合形成酸性溶液從而腐蝕焊盤。上文講到影響活性劑殘留物腐蝕性的因素有溶解度, 分解溫度, 潮解/風化相對濕度, 官能團數量和分子鏈長度。本文會繼續分析其它影響殘留物腐蝕性的因素。

1. 影響免洗錫膏焊后腐蝕性的因素

1.1 弱有機酸分解溫度

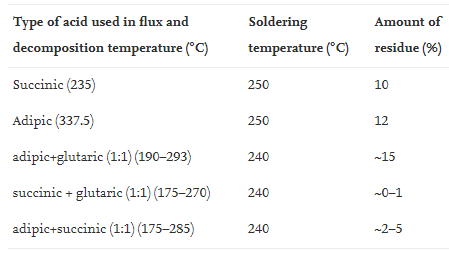

免洗錫膏有機酸成分分解溫度高會使得回流過程中助焊劑有機酸不能完全揮發,從而留下更多殘留物。因此適當采用低分解溫度有機酸的免洗錫膏可以改善殘留物問題。Wakeel 等人總結了一系列羧酸的分解溫度對殘留物數量的影響。使用混合有機酸會得到更小的分解溫度,并且殘留物數量極少。例如琥珀酸和戊二酸混合使用會大大降低分解溫度和免洗錫膏焊接殘留物。

表1.不同助焊劑有機酸分解溫度對殘留物的影響。

1.2 溶劑沸點

助焊劑一般都需要加入溶劑調整錫膏粘度,包括基于揮發性有機物的溶劑和不含揮發性有機物的溶劑。溶劑會在焊接過程中完全蒸發,有研究表示溶劑的沸點會調整在150-260℃之間 (Alvarez et al., 2017)。如果溶劑沸點過高 (高于回流峰值溫度), 焊后溶劑會殘留在焊盤上。

1.3 酸度系數

酸度系數表示酸的強度或其在溶液中的電離的趨勢。較低的酸離解常數意味酸性離子更易在水中離解,形成溶液酸性更強,從而留下更多的腐蝕性離子性殘留物。Verdingovas等人針對己二酸、琥珀酸、棕櫚酸、戊二酸和混合活化劑(琥珀酸-己二酸)進行焊接表面絕緣電阻測試。他們發現棕櫚酸和己二酸的酸度系數值更高并且泄漏電流最小。

1.4 焊接工藝對殘留物的影響

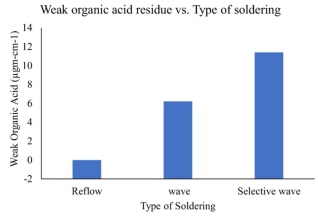

目前電子元件封裝用到的焊接工藝有回流焊和波峰焊。如圖1所示,波峰焊生成的殘留物遠多于回流焊。有機酸在回流焊過程中會擴散鋪展至焊點四周,因此回流焊能夠減少焊點漏電的發生。焊接溫度較高對減少殘留物也有幫助,能夠加速活化劑和溶劑和分解和蒸發。此外,適當的回流焊接恒溫區時長能夠給予溶劑更充分的蒸發。

圖 1.不同焊接方式生成殘留物數量。

深圳市福英達能夠根據客戶需求生產出高品質的免洗錫膏。焊接后殘留物少,可靠性高。歡迎進入官網了解更多信息。

參考文獻

Alvarez, V., Beaulieu, P.Y., Lee, K.W., Nah, J.W. & Turlapati, L. (2017), “No clean flux composition and methods for use thereof”, U.S. Patent Application.

Verdingovas, V., Jellesen, M.S., Rizzo, R., Conseil, H. & Ambat, R. (2013). “Impact of hygroscopicity and composition of solder flux residue on the reliability of PCBA under corrosive conditions”.

Wakeel, S., Haseeb, A.S.M.A., Afifi, M.A., Bingol, S. & Hoon, K.L. (2021). “Constituents and performance of no-clean flux for electronic solder”. Microelectronics Reliability, vol.123.

返回列表

返回列表