如何減少錫膏在回流焊、波峰焊接中錫珠出現的幾率-錫膏選擇

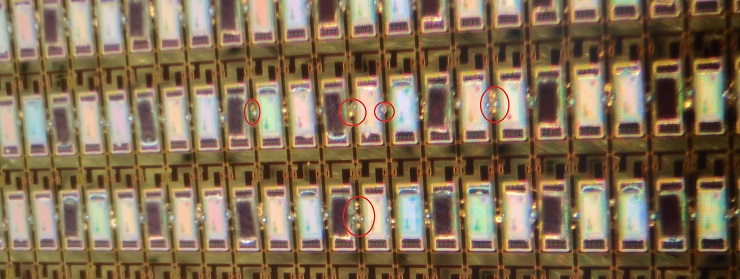

錫珠和錫球現象是表面貼裝工藝的主要缺陷之一,對于SMT來講是一個復雜而棘手的問題,要將其徹底消除,是十分困難的。

一、錫珠的危害

常見的有大約0.2mm~0.4mm之間的焊珠,或者有些超過了這個范圍,他們大多集中于片狀阻容元件周圍。錫珠和錫球的存在,不僅影響到電子產品的外觀,而且給產品質量帶來隱患。由于現代印刷電路板元件密度大,間距小,使用過程中錫珠容易脫落,造成元件短路,影響電子產品的品質。所以,弄清其成因,并對其進行有效的控制,就顯得十分重要。

二、錫膏產生錫珠的原因

一般而言,錫珠的產生原因是多方面的。印刷錫膏的厚度,錫膏成分和氧化程度,模板的制作和開口,焊膏吸水與否,元件貼裝壓力,元器件和焊盤的焊接性能,再流焊溫度的設置,外部環境的影響都可能是焊接錫珠的原因。

那么焊珠的產生原因和解決辦法有哪些呢?

錫膏的選擇直接影響焊接質量。焊錫膏中的金屬含量、焊膏的氧含量、焊錫膏中合金焊料的粒度、焊膏印刷的厚度等因素都會影響焊珠的生產。

1、焊膏中金屬含量。通常錫膏產品中金屬合金的質量百分比為88%~92%,錫膏體積占比約為50%。隨著金屬含量的增加,焊錫膏的粘度增大,這可以有效抑制預熱過程中蒸發所產生的力。此外,金屬含量的增加,使得金屬粉末排列得很緊,在熔化時,可以更好地結合而不會被吹散。另外,金屬含量的增加還會減少焊膏印后的“塌陷”,從而不容易產生焊珠。

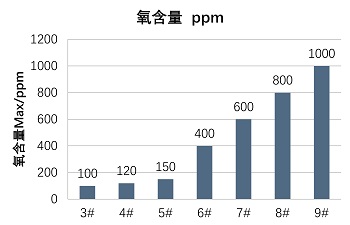

2、焊膏中的金屬氧化物含量。通常來講,焊錫膏含氧量越高,焊接時的結合阻力越大,焊膏與焊盤間的越不容易潤濕,可焊接性能越差。試驗結果表明:錫珠產生率與金屬粉的氧化程度成正比。一般而言,焊錫膏一般氧含量和最高氧含量分別不應高于0.05%和0.15%。

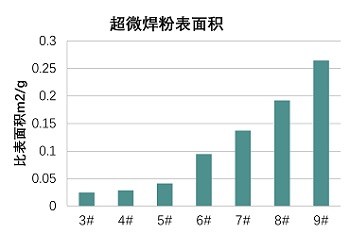

3、錫膏內金屬粉末顆粒大小。焊接過程中錫膏合金尺寸越小,焊膏合金總表面積越大,導致較細粉體的氧化程度增加,使錫珠產生現象加劇。試驗結果表明:選擇粒度越小的焊膏越容易產生錫珠。

深圳福英達超微錫膏合金焊粉尺寸及氧含量

隨著錫膏焊粉粒徑減小,比表面積急劇增大

錫膏焊粉氧含量控制在合理范圍,有效降低錫珠產生幾率

4、錫膏印刷厚度。錫膏印刷后的厚度是印刷的重要參數,一般在0.12-20mm范圍內。過厚的焊膏會引起焊錫膏“塌落”現象,更容易產生錫珠。

5、焊膏中助焊劑的用量和焊劑活性。如果助焊劑的量過大,錫膏更容易局部塌陷,導致焊珠易產生。此外,助焊劑活性小時,助焊劑的去氧能力弱,也容易產生錫珠。免清焊膏的活性比松香焊膏和水溶性焊膏低,因而較易形成焊珠。

另外,焊膏在使用前,一般要冷藏在冰箱內,取出后應使它在室溫下重復恢復后使用,否則,焊膏很容易吸收水分,進而造成錫膏飛濺而形成焊珠。

-未完待續-

*免責聲明:本文由作者原創。文章內容系作者個人觀點,轉載僅為了傳達一種不同的觀點,不代表對該觀點贊同或支持,如有侵權,歡迎聯系我們刪除!除了“轉載”文章,本站所刊原創內容著作權屬于深圳福英達,未經本站同意授權,不得重制、轉載、引用、變更或出版。

返回列表

返回列表