電鍍共晶SnBi錫膏凸點的性質

http://www.fsslx.cn/

電鍍共晶SnBi錫膏凸點的性質

電子封裝行業的趨勢要求更輕、更小、更靈活的產品。為了實現芯片的微型化,焊盤間距變得越來越小。此外為了充分利用芯片空間,越來越多廠家采用倒裝封裝工藝,這種工藝能夠產生更多的I/O接口數量,更好的電氣性能和更小的封裝體積。研究者發現使用電鍍錫膏制作凸點可以滿足倒裝封裝的要求。電鍍錫膏工藝能夠解決成本問題,規模生產問題和滿足細間距要求。共晶錫鉍錫膏是適用于制作微凸點的焊料,熔點低且機械性能良好。

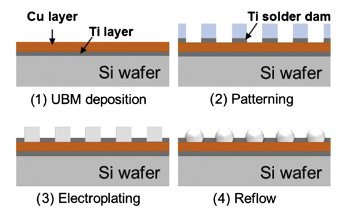

倒裝芯片需要在凸點下制作金屬層。然后在焊盤上沉積錫膏并回流成為焊點。采用商業電鍍直流脈沖電鍍裝置能夠將共晶Sn-Bi錫膏電鍍到焊盤上。 Roh et al. (2014) 進行電鍍共晶SnBi錫膏實驗并測試焊點可靠性。恒定的電位和電流密度是穩定電鍍的關鍵。以30 mA/cm2電鍍15分鐘可制成柱狀 Sn-Bi 凸點,平均凸塊直徑和高度為分別為22 ± 0.4和18 ± 06 lm (Roh et al., 2014)。

圖1. 電鍍SnBi錫膏凸點流程示意圖 (Roh et al., 2014)。

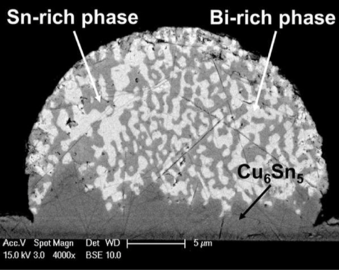

圖2. 170℃回流20分鐘后的焊點橫截面圖 (Roh et al., 2014)。

在170℃回流20分鐘后, 錫膏潤濕焊盤并形成半球形焊點。圖2白色部分是富鉍相而灰色的是富錫相。同時可以觀察到焊點出現金屬間化合物Cu6Sn5生長。Cu6Sn5的生長是和回流時間有關系的。回流時間越長則會導致更多的Cu6Sn5。其他IMCs例如Cu3Sn并不會在回流中生成。通常來說Cu3Sn在老化測試中會逐漸出現,并隨著老化時間增加而增加。

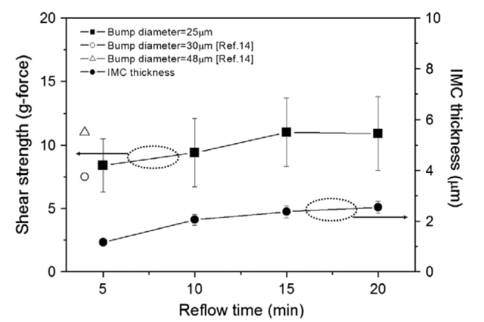

圖3. 回流時間和剪切強度的關系 (Roh et al., 2014)。

由圖3可以看到,隨著回流時間增加,電鍍共晶SnBi凸點剪切強度增加。但是不能過長的回流,否則由于IMC的過度生長,焊點會變得脆性并導致斷裂。脆性斷裂還發生在熱老化中。隨著老化時間增加,脆性IMC自發生長并最終導致脆性斷裂。目前很多實驗結論表面,摻雜納米金屬顆粒能夠改善脆性斷裂問題。共晶SnBi凸點的硬度較低,可根據實際需要應用在特定元器件上。

深圳市福英達是致力于生產高可靠性錫膏的廠家,產品涵蓋各種合金組合,例如錫鉍和錫銀銅等,歡迎進一步了解。

參考文獻

Roh, M.H., Jung, J.P., & Kim, W.J. (2014), “Microstructure, shear strength, and nanoindentation property of electroplated Sn–Bi micro-bumps”, Microelectronics Reliability, 54, pp. 265-271.

返回列表

返回列表