錫膏微凸點幾何形狀

http://www.fsslx.cn/

錫膏微凸點幾何形狀

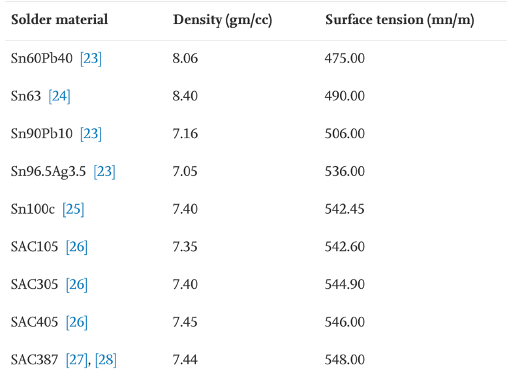

隨著封裝工藝的發展,為了滿足更高的封裝要求,越來越多廠家開始使用BGA工藝。BGA工藝能夠通過將錫膏印刷在焊盤上,從而回流后形成微凸點。隨后可將元件與凸點進行焊接。印刷錫膏的工藝需要得到精密的控制,因為凸點的幾何結構對焊點的可靠性有很大的影響。表面張力,錫膏焊盤接觸角和密度通常是影響焊料凸點幾何形狀的材料特征的關鍵因素。因此,為了應對半導體技術中的微架構設計,需要更好地了解焊料凸點的幾何形狀。

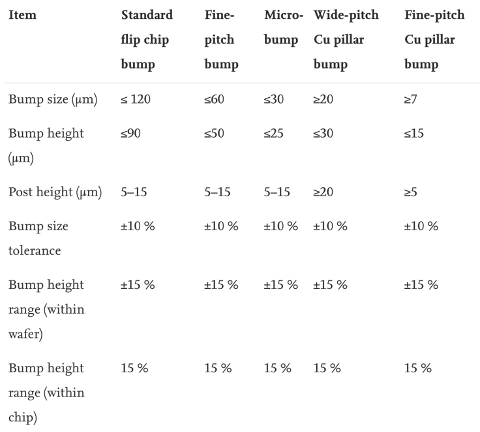

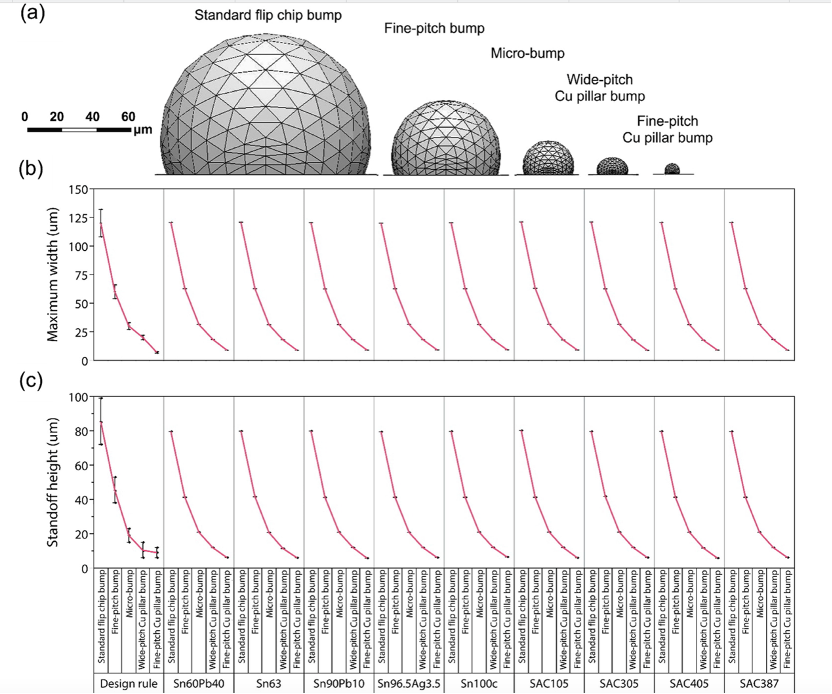

凸點結構可以用來應對各種尺寸的封裝要求,錫膏凸點的表面張力,焊料焊盤接觸角和密度決定了可達到的最小凸點表面積。Yusof et al. (2022) 使用不同種類錫膏進行凸點制作并觀察幾何結構(圖1)。由圖2可知,目前主流凸點工藝中,標準倒裝凸點尺寸最大,而細間距銅柱凸點最小。

圖1. 錫膏材料的密度和表面張力參數(Yusof et al., 2022)。

圖2. 不同凸點形式的標準和要求 (Yusof et al., 2022)。

根據Yusof et al.的模擬結果,錫膏凸點平均最大寬度和平均高度與Surface Evolver軟件預測的結構的百分比差異隨錫膏量下降而上升。由于細間距銅柱凸點的尺寸最小,得到的最大寬度和高度間的差異最大。此外,由于實現靜態平衡力所需的總能量隨著體積的減小而增加,因此難以用較小的凸塊尺寸實現穩定性。從標準倒裝芯片到最小的細間距銅柱,達到平衡所需的單位初始面積的總能量減少增加了數百倍。

圖3. 使用Surface Evolver模擬不同錫膏制成的凸點幾何結構尺寸 (Yusof et al., 2022)。

表面張力越大,錫膏和焊盤接觸角就會越大,因此凸點的高度會增加。并且大張力會縮小寬表面積和寬度。密度的變化同樣影響高度。密度增加會使得凸點高度變小,在回流過程中受到重力,大密度,大張力共同作用下,凸點高度寬度降低。

深圳市福英達專業生產可用于凸點工藝的錫膏產品,凸點圓潤,焊接后寬高比例優秀,歡迎咨詢了解。

參考文獻

Ab Aziz bin Mohd Yusof, Mohd Al Fatihhi Mohd Szali Januddi, & Muhamad Noor Harun. (2022), “A study of micro-scale solder bump geometric shapes using minimizing energy approach for different solder materials, Ain Shams Engineering Journal”, vol.13(6).

返回列表

返回列表